Същото е и с метала. Преди употреба листовете, тръбите, прътите и сложните стоманени отливки се обработват студено със специални металорежещи инструменти и машини, които с всяка изминала година стават все по-сложни.

История на механичната обработка

Първо, нека се опитаме да разберем историята на появата на металообработването. За разлика от много технологични процеси, които са уникални за металургията, някои от идеите, свързани с обработката на метални повърхности, идват от сродни области. Устройствата за пробиване на дупки в камъни са известни още от времето на древен Египет. А прототипите на стругове, с помощта на които били обработвани дървени заготовки още 6-7 века преди настъпването на новата ера. Но за металите тези процеси са останали чужди в продължение на векове.

Повърхностната обработка на метални изделия била свързана с редица ограничаващи фактора за дълго време. Първо, за това бяха необходими още по -твърди инструменти. Второ, не е имало нужда от свръх прецизна обработка на продуктите поради тяхното производство „на парче”. Трето, индустриалната революция и масовото производство на еднотипни предмети от метал настъпват едва през XVIII-XIX век.

Третият фактор се превръща в ключова предпоставка за появата на механичната обработка. Така на мястото на ковачите, които произвеждали продукти по индивидуални поръчки, идват големите манифактури и фабрики, в чиито съоръжения се произвеждали големи количества метални изделия от един и същи вид.

Оръжейниците били сред първите, които оценили важността на стандартизирането на металообработващите процеси. Все пак те получавали огромни поръчки от кралските дворове и правителства. Армиите се нуждаели от стрелково оръжие, което използва куршуми със стандартен размер. Пушките и пистолетите трябвало да бъдат взаимнозаменяеми. Това означава, че са били необходими технологии за разпробиване на цевта, шлифоване и полиране на повърхността. Именно военната индустрия до началото на XX век е в челните редици на технологичния прогрес, осигурявайки производството на масови еднотипни продукти. Но с течение на времето технологията за обработка на стоманени изделия започва да намира приложение и в мирните сфери на икономиката.

Инструменти и металорежещи машини за металообработка

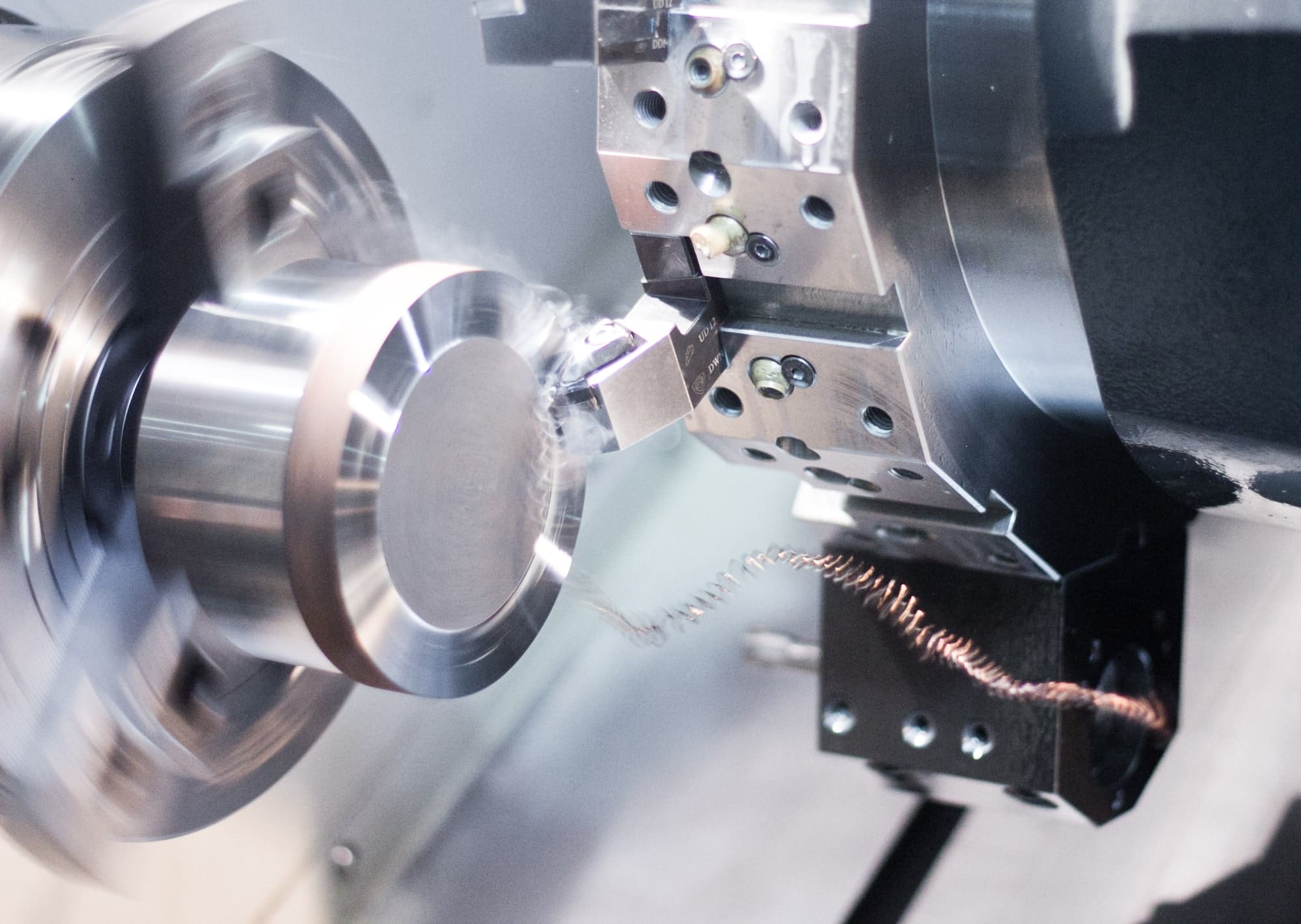

Вероятно най-универсалното и добре познато устройство за обработка на метални повърхности е стругът. Вече припомнихме, че прототипите на това устройство в древни времена са били използвани за работа с дърво. В средата на 19 век се появяват стругове, с помощта на които било възможно да се обработват метали. Основните принципи, заложени тогава, се използват и при съвременното оборудване. А за обработка на стоманени повърхности днес се използват четири основни инструмента и техните разновидности: •

- режещ инструмент;

- пробивна машина;

- фреза;

- шлифовъчен диск.

Те се монтират в различни металорежещи машини (за струговане, фрезоване, пробиване, шлайфане и изтегляне). Повърхността на бъдещия продукт се променя чрез отстраняването на излишния материал (прибавка), в резултат на което се образуват стружки (отпадъци) и готови детайли за машини и механизми.

Има няколко основни вида механична обработка на метали чрез рязане, които също се наричат прецизна металообработка:

- струговане / рязане (обработване на струг);

- пробиване;

- фрезоване;

- стъргане и дълбане;

- изтегляне и продупчване;

- шлифоване и полиране.

Също така съществуват и помощни видове, които се използват в особени случаи и зависят от формата на стоманения продукт.

Разлики във видовете механична обработка на метали

Струговете се използват за струговане (рязане) на металните изделия, които при това се въртят. В този случай режещият инструмент, с чиято помощ се отстранява прибавката, е здраво фиксиран. На такива машини е възможно да се обработват както вътрешни, така и външни повърхности. С помощта на този метод обработваният детайл се обстъргва, пробива, подрязва и разрязва, нанася се резбата, отстраняват се ръбовете и т.н.

Отделен вид рязане е пробиването. При него с помощта на бормашина в металния продукт се разпробиват отвори с различни дълбочини и диаметри. Именно този метод бил прилаган от оръжейниците през XVIII-XIX век за направата на оръжейни дула с еднакви диаметри. При пробивните машини се върти свредлото. Но за направата на отверстия също могат да се използват и струговете. В този случай свредлото е фиксирано, а се върти обработваният детайл.

Фрезоването се извършва на фрезова машина, чийто изобретател е англичанинът Ели Уитни. За разлика от процеса на струговане, тук се върти инструментът – фрезата. А обработеният продукт извършва постъпателни движения. Различаваме вертикално и хоризонтално фрезоване, с помощта на което се правят жлебове, канали, ямички в заготовките, а също така се обработват големи повърхности, чиято форма трябва да бъде променена. Съществува, също така, и профилно фрезоване, което може да се използва за обработка на сложни повърхности, като например, зъбните колела.

Стъргането и пробиването са технологично сходни процеси. Тук няма въртящи се части. Днес машините за надлъжно стъргане и шлифовъчните машини постепенно остават в миналото поради развитието на по-ефективни и продуктивни методи за обработка на метали. Въпреки че все още има ниши за тази технология. Например едновременно стъргане с няколко режещи инструменти.

Изтеглянето и продупчването са процесите на рязане на метал с помощта на постъпателни движения. По този начин се правят отверстия, вътре или от външната страна на продукта се нанасят специални канали за по-нататъшно фиксиране на обработвания детайл.

С помощта на шлифоването металната повърхност се обработва с висока точност. За тази цел се използват шлифовъчни дискове и ленти, върху които се нанасят абразивни материали. Шлифованите повърхности могат да се полират. Полирането е довършителна операция, благодарение на която металите получават огледален блясък.

Комбинацията от тези методи позволява да се обработва почти всяка метална заготовка. Готовите части могат да имат различни нива на грапавост на повърхността, размери, канали и отвори. Но трябва да се отбележи, че през последните години в машиностроенето все по-активно се въвеждат енерго- и ресурсоспестяващи технологии.

Затова, вече в процеса на производство на полуфабрикати (например по време на леене), се правят опити на бъдещите детайли да се придаде такава форма, която да е максимално близка до тази на крайния продукт. Това позволява да се спести време за механична обработка, а също така да се намали количеството стружка, подлежаща на вторична преработка.

Всеки един от методите за обработка на метали на пръв поглед изглежда доста прост. Но за да се получи желания резултат, при това и в големи обеми, трябва се вземат предвид много нюанси. Дори и най-опитните майстори не са в състояние да осигурят високо качество при големи обеми обработвани еднотипни продукти. Поради тази причина в машиностроителните предприятия, както и в кухните, роботите постепенно успяват да ги заместят. В кулинарията това са кухненските роботи, а при механичната обработка – машините с цифрово програмно управление (ЦПУ). Те обработват хиляди детайли по предварително зададена програма, гарантирайки при това високо качество. А ролята на човека се свежда до извършване на математически изчисления и съставяне на програми.