Аналогічно й із металом. Листи, труби, прутки і складні сталеві виливки перед використанням піддаються холодній механічній обробці за допомогою спеціальних металорізальних інструментів і верстатів, які з кожним роком стають складнішими.

Історія механічної обробки

Спочатку спробуємо розібратися в історії появи обробки металевих виробів. На відміну від багатьох технологічних процесів, які є унікальними для металургії, частина ідей, пов'язаних із механічною обробкою поверхні металів, прийшли із суміжних сфер. Ще за часів стародавнього Єгипту були відомі пристрої для свердління отворів у камінні. А прообрази токарних верстатів, на яких оброблялася дерев'яна заготівля, існували за 6 - 7 століть до н.е. Але для металів ці процеси протягом століть були чужими.

Обробка поверхні металевих виробів довгий час мала декілька обмежувальних факторів. По-перше, для цього були потрібні твердіші інструменти. По-друге, не було потреби у надточній обробці виробів через їх штучне виготовлення. По-третє, індустріальна революція і масове виробництво однотипних товарів відбулися тільки у XVIII-XIX ст.

Третій фактор і став ключовою передумовою для з'явлення механічної обробки. І на зміну ковалям, які виготовляли вироби за індивідуальним замовленням, прийшли великі мануфактури і фабрики, на потужностях яких виробляли однотипні предмети із металу у великих обсягах.

Одними з перших важливість стандартизації процесів металообробки оцінили майстри-зброярі. Адже вони отримували від царських дворів і уряду величезні замовлення. Армії потребували стрілецьку зброю, у якій використовувалися кулі стандартного розміру. Рушниці і пістолети мали бути взаємозамінними.

Тобто, були потрібні технології для розсвердлювання дула, шліфування і полірування поверхні. Саме військова промисловість аж до початку XX століття перебувала на передовій технічного прогресу, забезпечуючи виробництво масових однотипних товарів. Але з часом технологія обробки сталевих виробів розповсюдилася і на мирні сфери економіки.

Інструменти і верстати для обробки металів

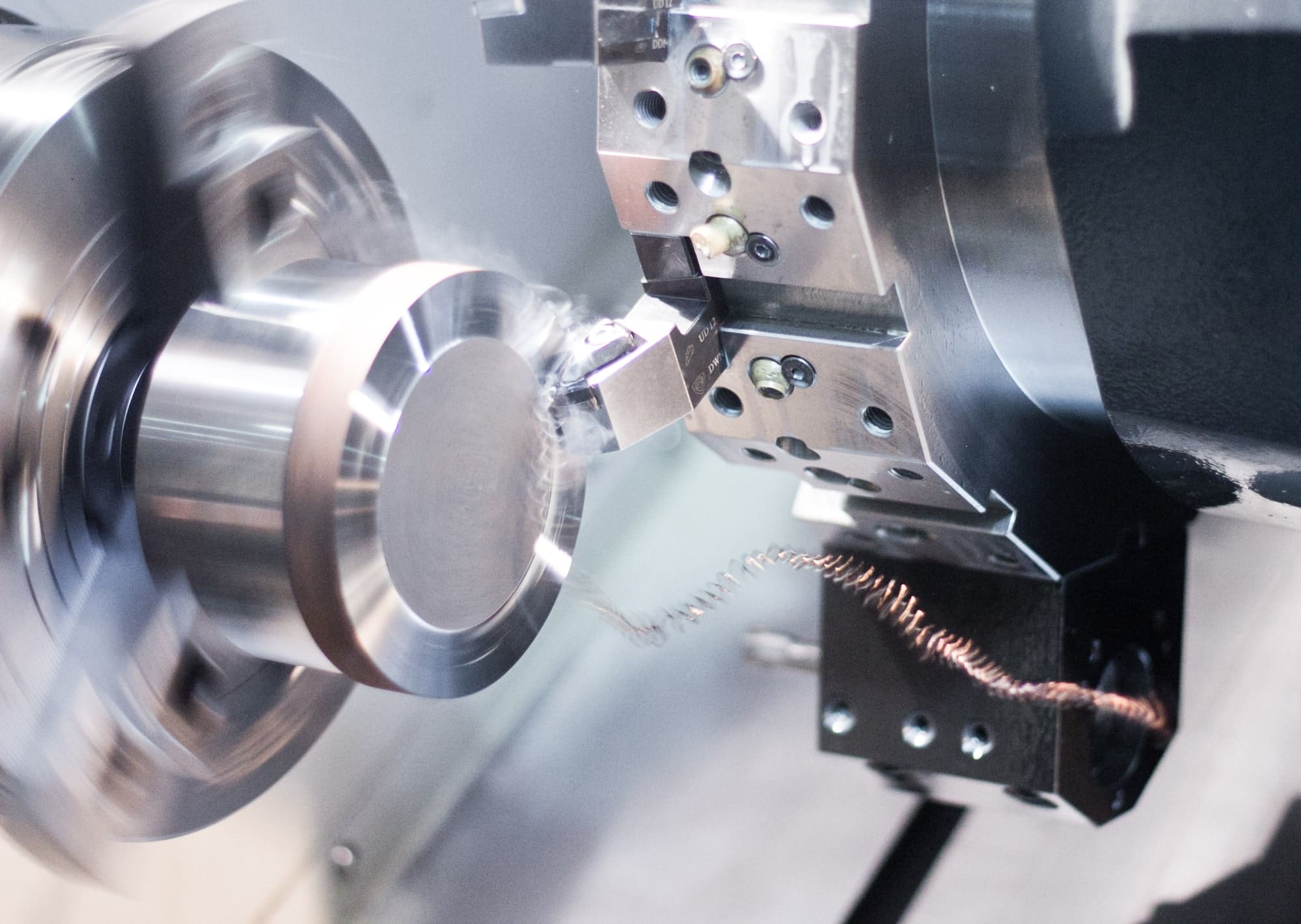

Ймовірно, найбільш універсальний та відомий пристрій для механічної обробки металевої поверхні - це токарний верстат. Ми вже згадували, що прообрази цього агрегату у стародавні часи використовувалися для роботи з деревиною. У середині XIX століття з'явилися токарні верстати, за допомогою яких можна було б обробляти й метали. Закладені тоді основні принципи використовуються і в сучасному обладнанні. А для обробки сталевих поверхонь зараз використовують чотири основні інструменти та їх різновиди:

- різець;

- свердло;

- фреза;

- шліфувальний диск.

Їх встановлюють у різні металоріжучі верстати (токарні, фрезерні, свердлильно-розточувальні, шліфувальні та протяжні). Поверхня майбутнього виробу змінюється завдяки зняттю надмірного матеріалу (припуску), у результаті чого утворюється стружка (відходи) і готові деталі машин і механізмів.

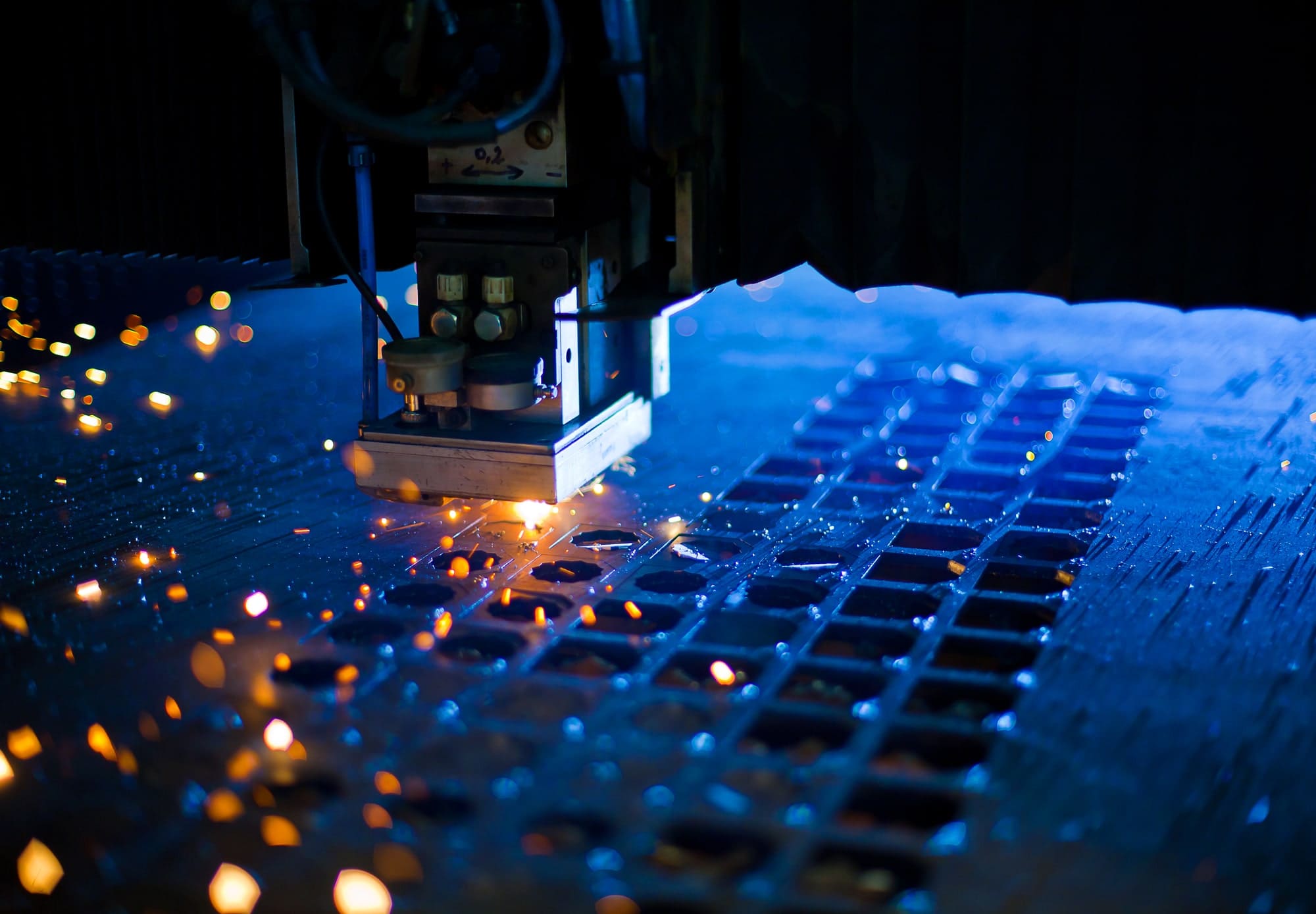

Виділяють декілька основних видів механічної обробки металів різанням, які також називають металообробкою:

- точіння / різання (токарна обробка);

- свердління;

- фрезерування;

- стругання і довбання;

- протягування і прошивання;

- шліфування й полірування.

Також існують допоміжні види, які застосовуються у специфічних випадках і залежать від форми сталевого виробу.

Відмінності видів механічної обробки металів

Токарні верстати використовуються для точіння (різання) виробів із металів, які обертаються. При цьому різець, за допомогою якого знімається припуск, жорстко фіксується. На таких верстатах можлива обробка як внутрішньої, так і зовнішньої поверхні. За допомогою цього способу обточують, розточують, підрізують і ріжуть деталі, наносять різьблення, знімають фаску та ін.

Окремий вид різання – це свердління. У цьому процесі за допомогою свердла у металевому виробі роблять отвори різної глибини і діаметра. Саме цей спосіб зброярі XVIII-XIX ст. використовували для виробництва дул рушниць однакового діаметру. У свердлильних верстатах обертається свердло. Але для виконання таких отворів також можна використовувати токарні верстати. У такому випадку свердло фіксується, а обертається оброблювана деталь.

Фрезерування проводиться на фрезерному верстаті, винахідником якого вважається англієць Еллі Уітні. На відміну від токарного процесу, тут обертається інструмент - фреза. А оброблюваний виріб виконує поступальні рухи. Розділяють вертикальне і горизонтальне фрезерування, за допомогою яких у заготівлях роблять пази, канавки, колодязі, а також обробляють великі поверхні, яким треба змінити форму. Також існує фасонне фрезерування, завдяки якому обробляються складні поверхні, такі як шестірня.

Стругання і довбання – технологічно схожі процеси. Тут немає обертових частин. Сьогодні повздовжньо-стругальні та довбальні верстати через розвиток більш ефективних і продуктивних способів мехобробки металів поступово відходять у минуле. Хоча все ще залишаються ніші для такої техніки. Наприклад, одночасне стругання декількома різцями.

Протягування і прошивання – це процеси різки метала за допомогою поступальних рухів. Так виконуються отвори, зсередини і зовні виробу наносяться спеціальні пази для подальшої фіксації оброблюваної заготівлі.

За допомогою шліфування відбувається обробка металевої поверхні з високою точністю. Для цього використовуються шліфувальні круги і стрічки, на які нанесені абразивні матеріали. Шліфувальні поверхні можна відполірувати. Полірування – обробна операція, завдяки який металам надається дзеркальний блиск.

Комбінування цих способів дозволяє оброблять майже будь-які заготівлі з металу. У готових деталей може бути різний рівень шорсткості поверхні, розмір, пази та отвори. Але слід зазначити, що останнім часом машинобудівники активніше впроваджують енерго- та ресурсозберігальні технології.

Тому вже у процесі виробництва напівфабрикатів (наприклад, під час лиття) майбутнім деталям намагаються надати форму, максимально наближену до готового виробу. Це дозволяє економити час, що відводиться на механічну обробку, а також скорочувати об'єми стружки, що йде на вторинну переробку.

Кожен із способів механічної обробки металів, на перший погляд, здається досить простим. Але щоб отримати необхідний результат, ще й у великих обсягах, потрібно враховувати безліч нюансів. І навіть найдосвідченіші майстри не в силах забезпечити високу якість за великою кількістю однотипних виробів. Тому на машинобудівних підприємствах, як і на кухнях, своє місце поступово відвойовують роботи. У кулінарії - це кухонні комбайни, а у механообробці - верстати з числовим програмним управлінням (ЧПУ). Вони за заданою програмою обробляють тисячі заготівель, забезпечуючи високу якість. А роль людини зводиться до проведення математичних розрахунків і написанню програм.