La fel este și cu metalele. Înainte de utilizare, tablele, tuburile, tijele și piesele complexe din oțel sunt supuse formării la rece în mașini și strunguri speciale pentru prelucrarea metalelor, care an de an devin din ce în ce mai sofisticate.

Istoria metalurgiei mecanice

Să aruncăm o privire mai întâi asupra istoriei metalurgiei mecanice și originilor ei. Spre deosebire de multe alte procese specifice siderurgiei, unele idei legate de prelucrarea mecanică a suprafețelor metalice provin din domenii conexe. Vechii egipteni aveau dispozitive cu care perforau pietrele. În secolele VI și VII î.Hr existau ehipamente pentru prelucrarea lemnului care au evoluat mai târziu în strunguri de strunjire. Și totuși, aceste tipuri de procese nu au mai fost aplicate metalelor de sute de ani.

Pentru o lungă perioadă de timp, tratarea suprafeței metalelor a avut mai mulți factori limitativi. În primul rând, a fost nevoie de instrumente mai dure. În al doilea rând, pentru producția de loturi mici nu era nevoie de prelucrarea metalelor cu o înaltă precizie. În al treilea rând, revoluția industrială și producția în masă a produselor identice nu au devenit realitate decât abia în secolele XVIII și XIX.

Al treilea motiv a fost o condiție esențială în apariția metalurgiei mecanice. Fierarii care realizau produse pentru comenzi individuale au cedat locul marilor producători și fabricilor industriale, care aveau capacitatea de a produce cantități mari de produse metalice identice.

Armurierii au fost printre primii care au apreciat importanța prelucrării metalice standardizate. Aceștia primeau comenzi mari venite din partea caselor regale și guvernelor. Armatele aveau nevoie de arme de calibru mic care foloseau gloanțe de dimensiuni standard. Puștile și flintele trebuia să fie interschimbabile. Pentru acest lucru era nevoie de tehnologii pentru găurirea, alezarea și lustruirea țevilor. Industria militară se afla în fruntea progresului tehnologic până la începutul secolului al XIX-lea, asigurând comenzile pentru producția în masă a produselor identice. În cele din urmă, au apărut aplicațiile non-militare ale tehnologiilor de prelucrare a metalelor.

Mașini și strunguri pentru prelucrarea metalelor

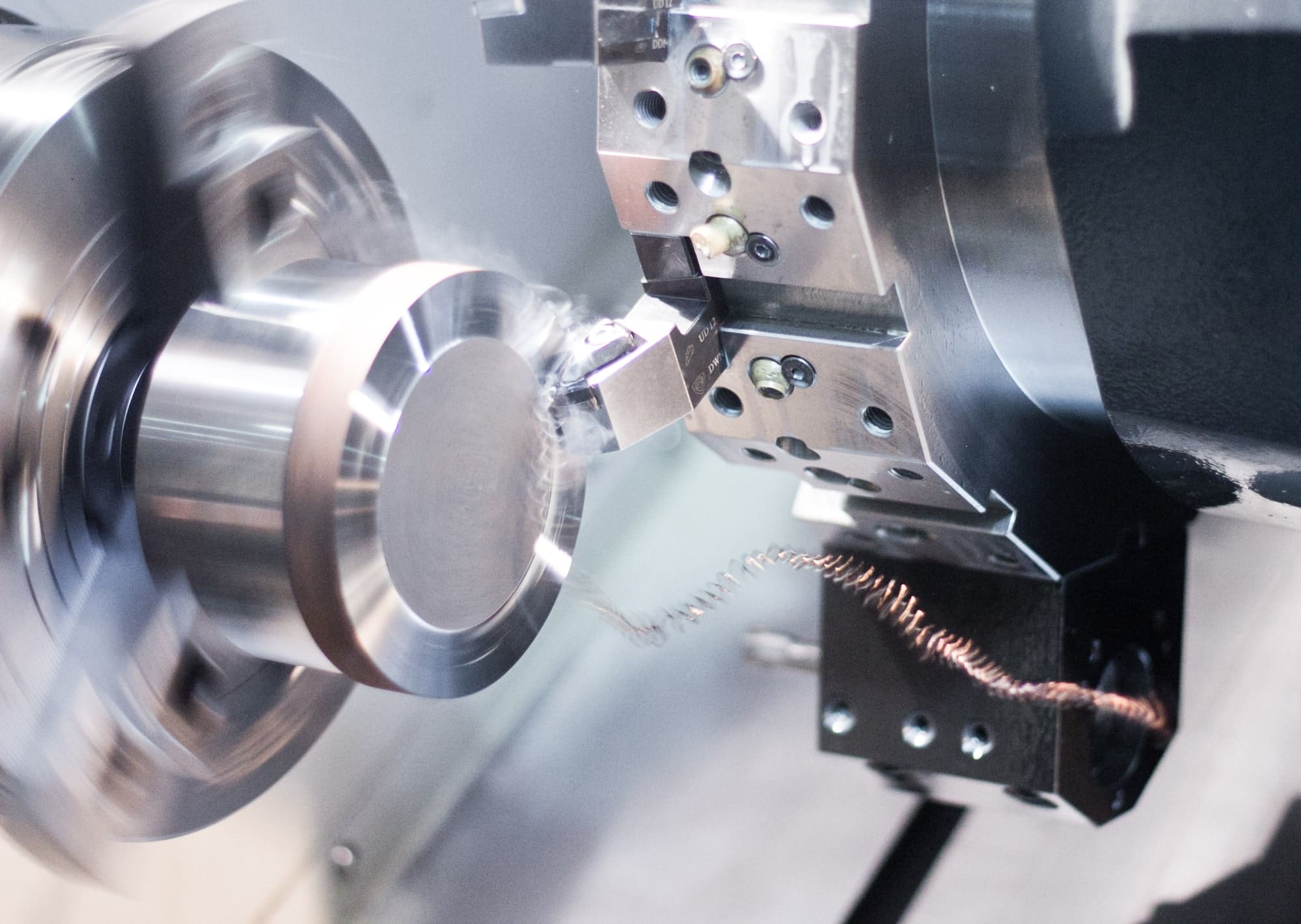

Poate că cel mai cunoscut dispozitiv universal pentru prelucrarea mecanică a suprafețelor metalice este strungul de strunjire. După cum s-a menționat mai sus, prototipurile acestei mașini au fost utilizate încă din cele mai vechi timpuri la prelucrarea lemnului. La mijlocul secolului al XIX-lea, strungurile de strunjire erau proiectate pentru prelucrarea metalelor. Principiile încorporate în acele mașinării sunt încă utilizate în echipamentele moderne. Patru dispozitive principale și derivatele lor sunt utilizate pentru prelucrarea suprafețelor din oțel: •

- cuțit de strung

- burghiu

- tăietor

- piatră de polizor

Acestea sunt utilizate în diverse echipamente de prelucrare a metalelor, inclusiv la mașini de strunjit, frezat, alezat, rectificat și broșat. Suprafața unui viitor produs este modificată prin îndepărtarea excesului de material (toleranță) pentru a se obține piese finale pentru scule sau utilaje și așchii de metal (deșeuri).

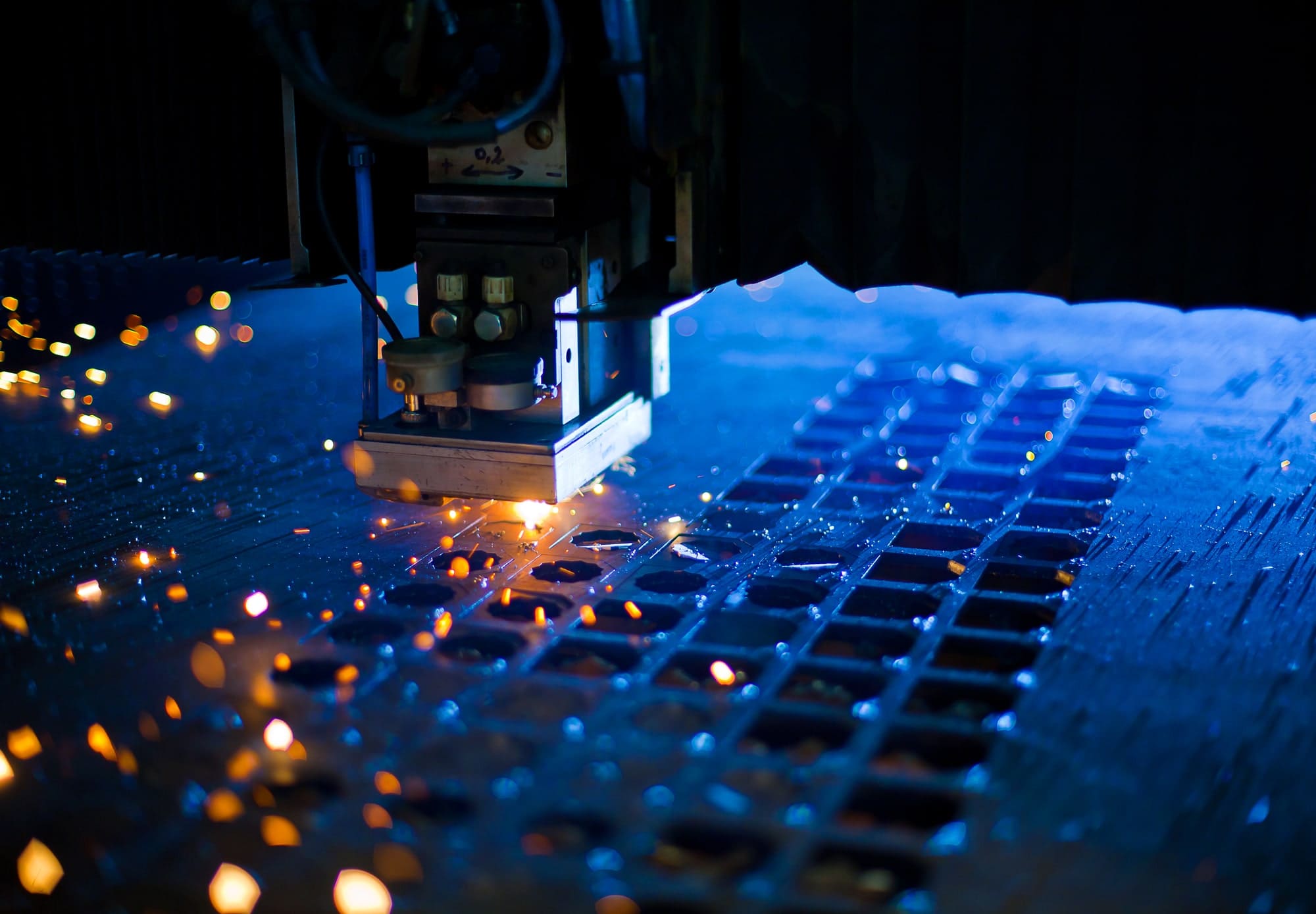

Există mai multe tipuri de tăiere utilizate în prelucrarea mecanică a metalelor, care se mai numesc și prelucrarea de mare precizie a metalelor:

- strunjire

- găurire

- frezare

- rabotare și dăltuire

- broșare

- șlefuire și lustruire

Există, de asemenea, și anumite procese auxiliare care sunt utilizate în unele cazuri, în funcție de forma produselor din oțel.

Diferențe între tipurile de prelucrare mecanică a metalelor

Strungurile de strunjire sunt folosite la prelucrarea (tăierea) unei piese metalice care este rotită pe o sculă. Cuțitul care îndepărtează materialul în exces este fixat ferm. Aceste strunguri sunt utilizate la prelucrarea suprafețelor interioare și exterioare ale unei piese. Această metodă este utilizată în strunjirea, alezarea, profilarea și tăierea pieselor, precum și la filetare, șanfrenare și alte operațiuni.

Găurirea este un alt tip de tăiere. Aceasta folosește burghie pentru obținerea în piesele metalice a unor găuri de adâncimi și diametre diferite. Armurierii au folosit acest proces în secolele al XVIII-lea și al XIX-lea pentru la fabricarea țevilor de același diametru. Un burghiu se rotește în mașina de găurit și alezat. Strungurile de strunjire pot fi folosite și la găurire. În acest caz, burghiul este staționar, în timp ce piesa de prelucrat se rotește.

Frezarea se face pe o mașină de frezat, care se crede că ar fi fost inventată de englezul Eli Whitney. Spre deosebire de un strung de strunjire, o mașină de frezat are un instrument de tăiere rotativ. Piesa este supusă unei mișcări de înaintare. Frezarea poate fi verticală sau orizontală, prin care în piesa de prelucrat sunt realizate fante și caneluri, suprafețele mari fiind prelucrate pentru a-și schimba forma. Frezarea suprafețelor profilate este un alt tip de proces utilizat în prelucrarea suprafețelor dificile, cum ar fi pinioanele.

Rabotarea și dăltuirea sunt operațiuni similare din punct de vedere al procesului. În acest caz nu există piese în rotație. Dezvoltarea modernă a unor metode utile și mai eficiente de prelucrare a metalelor înseamnă că mașinile de rabotat și dăltuit vor rămâne treptat în trecut. Cu toate acestea, există încă nișe în care această metodă este încă utilizată. De exemplu, rabotarea poate fi făcută de mai multe freze în același timp.

Broșarea se referă la procesele de tăiere a metalului pe măsură ce acesta se deplasează, avansând. Aceasta se utilizează la obținerea unor găuri sau caneluri speciale pe suprafața interioară sau exterioară a piesei de prelucrat, în scopuri de fixare.

Șlefuirea se utilizează la finisarea de înaltă precizie a suprafețelor, cu ajutorul unor discuri și curele abrazive de șlefuire. Diferitele suprafețe ale solului pot fi șlefuite. Lustruirea este o altă operație, care conferă suprafețelor metalice un luciu complet.

Combinarea acestor metode face posibilă prelucrarea practic a oricărei piese metalice. Piesele finisate pot avea diferite rugozități, dimensiuni, caneluri sau găuri. Cu toate acestea, tendința în construcția de mașini este de a se implementa tehnologii care economisesc energie și resurse. Prin urmare, la fabricarea semifabricatelor (de exemplu, într-o turnătorie), se depun eforturi mari pentru a se obține o piesă de o formă finală cât mai mult posibil. Acest lucru economisește timp la lucrările mecanice și reduce cantitatea de așchii de metal care vor trebui reciclate.

Orice tip de prelucrare a metalelor poate părea destul de simplu la o primă privire. Cu toate acestea, pentru a obține rezultatul dorit și pentru a fabrica piese în cantități mari, există multe aspecte care trebuie luate în considerare. Nici chiar și cei mai experimentați fierari nu pot garanta o înaltă calitate atunci când realizează un produs identic în cantități mari. Prin urmare, roboții devin din ce în ce mai importanți în construcția de mașini, la fel ca în bucătărie. Așa cum industria alimentară folosește procesoare alimentare, așa și metalurgia folosește strungurile computerizate. Programele lor fac posibilă procesarea a mii de piese și pot garanta o înaltă calitate. Între timp, oamenii fac calcule matematice și dezvoltă softuri.