Аналогично и с металлом. Листы, трубы, прутки и сложные стальные отливки перед использованием подвергаются холодной механической обработке с помощью специальных металлорежущих инструментов и станков, которые с каждым годом становятся все сложнее.

История механической обработки

Сначала попробуем разобраться в истории появления обработки металлических изделий. В отличие от многих технологических процессов, которые являются уникальными для металлургии, часть идей, связанных с механической обработкой поверхности металлов, пришли из смежных сфер. Еще со времен древнего Египта были известны устройства для сверления отверстий в камнях. А прообразы токарных станков, на которых обрабатывалась деревянная заготовка, существовали за 6-7 столетий до н.э. Но вот для металлов эти процесы веками были чуждыми.

Обработка поверхности металлических изделий длительное время имела несколько ограничивающих факторов. Во-первых, для этого были нужны еще более твердые инструменты. Во-вторых, не было потребности в сверхточной обработке изделий из-за их штучного изготовления. В-третьих, индустриальная революция и массовое производство однотипных товаров свершились только в XVIII-XIX вв.

Третий фактор и стал ключевой предпосылкой к появлению механической обработки. И на смену кузнецам, которые изготавливали изделия по индивидуальным заказам, пришли большие мануфактуры и фабрики, на мощностях которых производились однотипные предметы из металла в больших объемах.

Одними из первых важность стандартизации процессов металлообработки оценили мастера-оружейники. Ведь они получали от царских дворов и правительств огромные заказы. Армиям требовалось стрелковое оружие, в котором использовались пули стандартного размера. Ружья и пистолеты должны были быть взаимозаменяемыми. А значит, нужны были технологии для рассверливания дула, шлифовки и полировки поверхности. Именно военная промышленность вплоть до начала XX века находилась на передовой технического прогресса, обеспечивая производство массовых однотипных изделий. Но со временем технология обработки стальных изделий распространилась и на мирные сферы экономики.

Инструменты и станки для обработки металлов

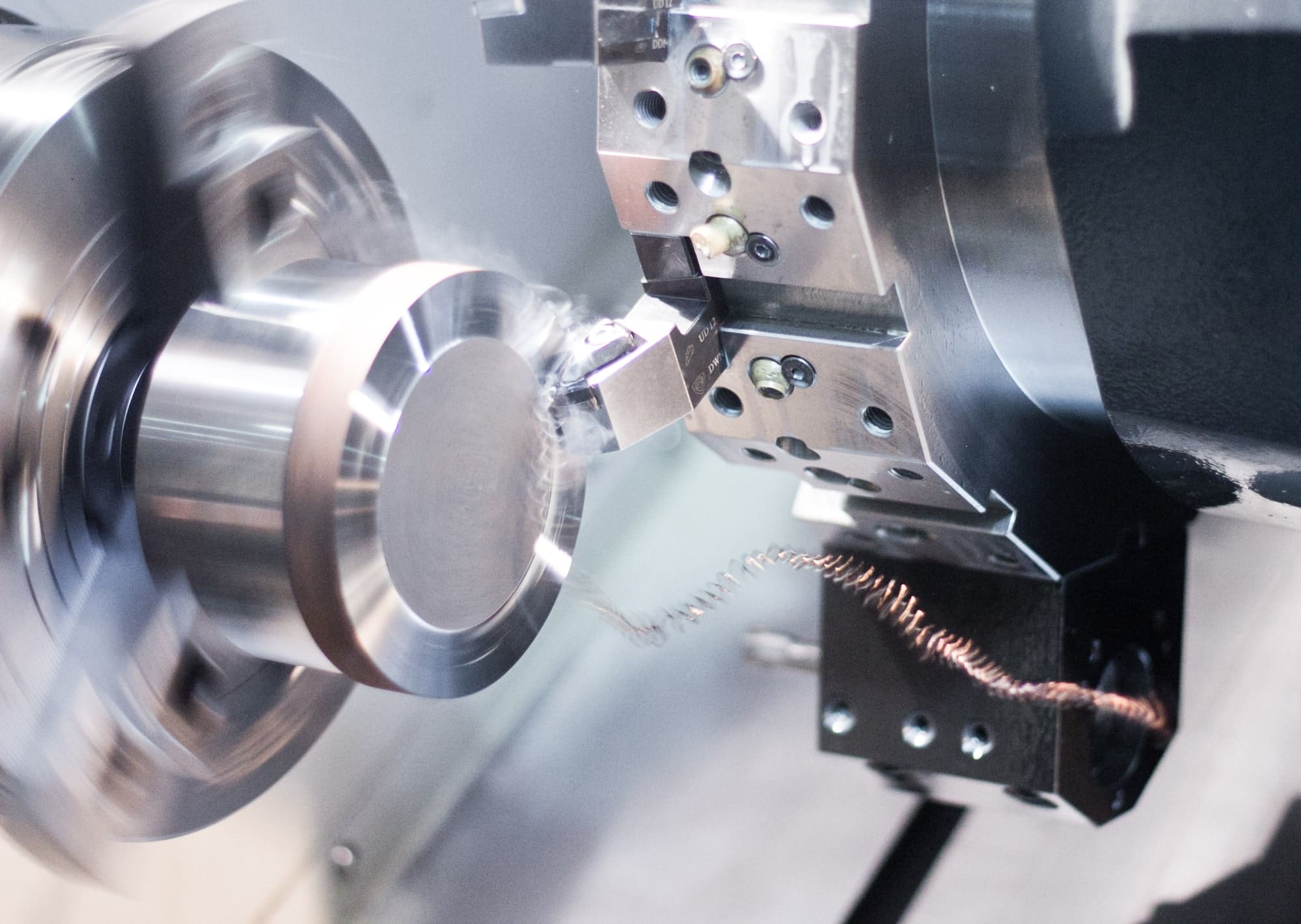

Вероятно, наиболее универсальное и известное устройство для механической обработки металлической поверхности – это токарный станок. Мы уже вспоминали, что прообразы этого агрегата в древние времена использовались для работы с древесиной. В середине XIX века появились токарные станки, с помощью которых можно было обрабатывать и металлы. Заложенные тогда основные принципы используются и в современном оборудовании. А для обработки стальных поверхностей сейчас используются четыре основных инструмента и их разновидности:

- резец;

- сверло;

- фреза;

- шлифовальный диск.

Их устанавливают в разнообразных металлорежущих станках (токарные, фрезерные, сверлильно-расточные, шлифовальные и протяжные). Поверхностность будущего изделия изменяется благодаря снятию избыточного материала (припуска), в результате чего образуется стружка (отходы) и готовые детали машин и механизмов.

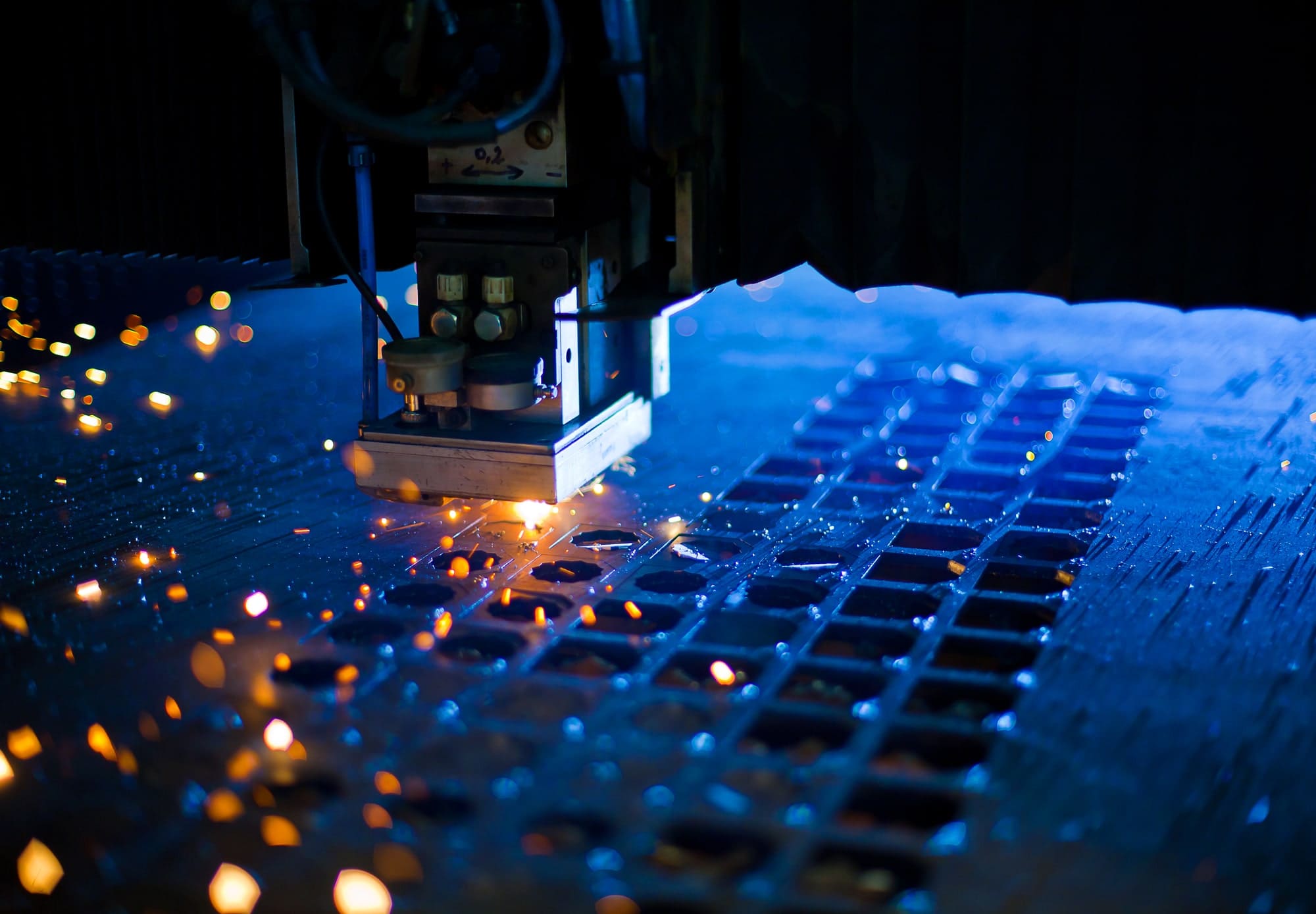

Выделяют несколько основных видов механической обработки металлов резанием, которые также называют точной металлообработкой:

- точение/ резание (токарная обработка);

- сверление;

- фрезерование;

- строгание и долбление;

- протягивание и прошивание;

- шлифование и полировка.

Также существуют вспомогательные виды, которые применяются в специфических случаях и зависят от формы стального изделия.

Отличия видов механической обработки металлов

Токарные станки используются для точения (резания) изделий из металлов, которые вращаются. При этом резец, с помощью которого снимается припуск, жестко фиксируется. На таких станках возможна обработка как внутренней, так и наружной поверхности. С помощью этого способа обтачивают, растачивают, подрезают и режут детали, наносят резьбу, снимают фаску и т.д.

Отдельный вид резания – это сверление. В этом процессе при помощи сверла в металлическом изделии делают отверстия различной глубины и диаметра. Именно этот способ оружейники XVIII-XIX вв. использовали для производства дул ружей одинакового диаметра. В сверлильных станках вращается сверло. Но для выполнения отверстий также можно использовать токарные станки. В этом случае сверло фиксируется, а вращается обрабатываемая деталь.

Фрезерование производится на фрезерном станке, изобретателем которого считается англичанин Элли Уитни. В отличие от токарного процесса, здесь вращается инструмент – фреза. А обрабатываемое изделие выполняет поступательные движения. Разделяют вертикальное и горизонтальное фрезерование, с помощью которых в заготовках делают пазы, канавки, колодцы, а также обрабатывают большие поверхности, которым нужно изменить форму. Также существует фасонное фрезерование, благодаря которому обрабатываются сложные поверхности, такие как шестерни.

Строгание и долбление – технологически похожие процессы. Здесь нет вращающихся частей. Сегодня продольно-строгальные и долбильные станки из-за развития более эффективных и производительных способов мехобработки металлов постепенно отходят в прошлое. Хотя все еще остаются ниши для такой техники. Например, одновременное строгание несколькими резцами.

Протягивание и прошивание – это процессы резки металла с помощью поступательных движений. Так выполняются отверстия, внутри или снаружи изделия наносятся специальные пазы для дальнейшей фиксации обрабатываемой заготовки.

С помощью шлифования происходит обработка металлической поверхности с высокой точностью. Для этого используют шлифовальные круги и ленты, на которые нанесены абразивные материалы. Шлифованные поверхности можно отполировать. Полировка – отделочная операция, благодаря которой металлам придается зеркальный блеск.

Комбинирование этих способов позволяет обрабатывать практически любые заготовки из металла. У готовых деталей может быть различный уровень шероховатости поверхности, размер, пазы и отверстия. Но следует отметить, что в последнее время машиностроители все более активно внедряют энерго- и ресурсосберегающие технологии.

Поэтому уже в процессе производства полуфабрикатов (например, при литье) будущим деталям стараются придавать форму, максимально приближенную к готовому изделию. Это позволяет экономить время, отводимое на механическую обработку, а также сокращать объемы стружки, уходящей на вторичную переработку.

Каждый из способов механической обработки металлов, на первый взгляд, кажется достаточно простым. Но чтобы получить необходимый результат, да еще и в больших объемах, нужно учитывать множество нюансов. И даже самые опытные мастера не в силах обеспечить высокое качество при большом количестве однотипных изделий. Поэтому на машиностроительных предприятиях, как и на кухнях, свое место постепенно отвоевывают роботы. В кулинарии – это кухонные комбайны, а в механообработке – станки с числовым программным управлением (ЧПУ). Они по заданной программе обрабатывают тысячи заготовок, обеспечивая высокое качество. А роль человека сводится к проведению математических расчетов и написанию программ.