Lo mismo sucede con los metales. Antes de utilizarlos, las chapas, los tubos, las barras y otras piezas metálicas más complejas se someten a un proceso de mecanizado que se lleva a cabo en máquinas y tornos especiales para metales, que son cada vez más sofisticados.

Historia del mecanizado

Veamos antes el origen y la historia del trabajo mecánico de los metales. A diferencia de otros muchos procesos propios de la siderurgia, algunos conceptos relacionados con el trabajo mecánico de las superficies metálicas vienen de ámbitos afines. Ya los antiguos egipcios tenían artefactos para perforar piedras. En los siglos VI y VII a.C. había prototipos de tornos empleados para tornear piezas de madera. Pero durante cientos de años este tipo de procesos no se aplicaron a los metales.

El tratamiento de superficies metálicas ha estado limitado durante mucho tiempo por diversos factores. En primer lugar, requería herramientas aún más duras. En segundo lugar, no había necesidad de un mecanizado de gran precisión porque se fabricaban pequeñas cantidades. Y en tercer lugar, la revolución industrial y la producción en masa de productos del mismo tipo no se produjo hasta los siglos XVIII-XIX.

El tercer factor resultó ser determinante en la aparición del mecanizado. Así, los herreros, que elaboraban artículos por encargo, fueron sustituidos por grandes fábricas y talleres que producían artículos metálicos de un solo tipo en grandes cantidades.

Los armeros fueron de los primeros en valorar la importancia de la estandarización de los metales. Los pedidos que recibían de las casas reales y de los gobiernos eran grandes. Los ejércitos necesitaban armas pequeñas con balas de tamaño estándar. Los rifles y las pistolas tenían que ser fácilmente intercambiables. Para ello se requerían técnicas de taladrado, rectificación y pulido de superficies. Fue la industria militar la que estuvo a la vanguardia del avance tecnológico hasta principios del siglo XX, haciendo posible la producción en masa de artículos del mismo tipo. Con el paso del tiempo, la técnica de mecanizado de acero se ha extendido también a sectores que no eran militares.

Herramientas y tornos para el mecanizado de metales

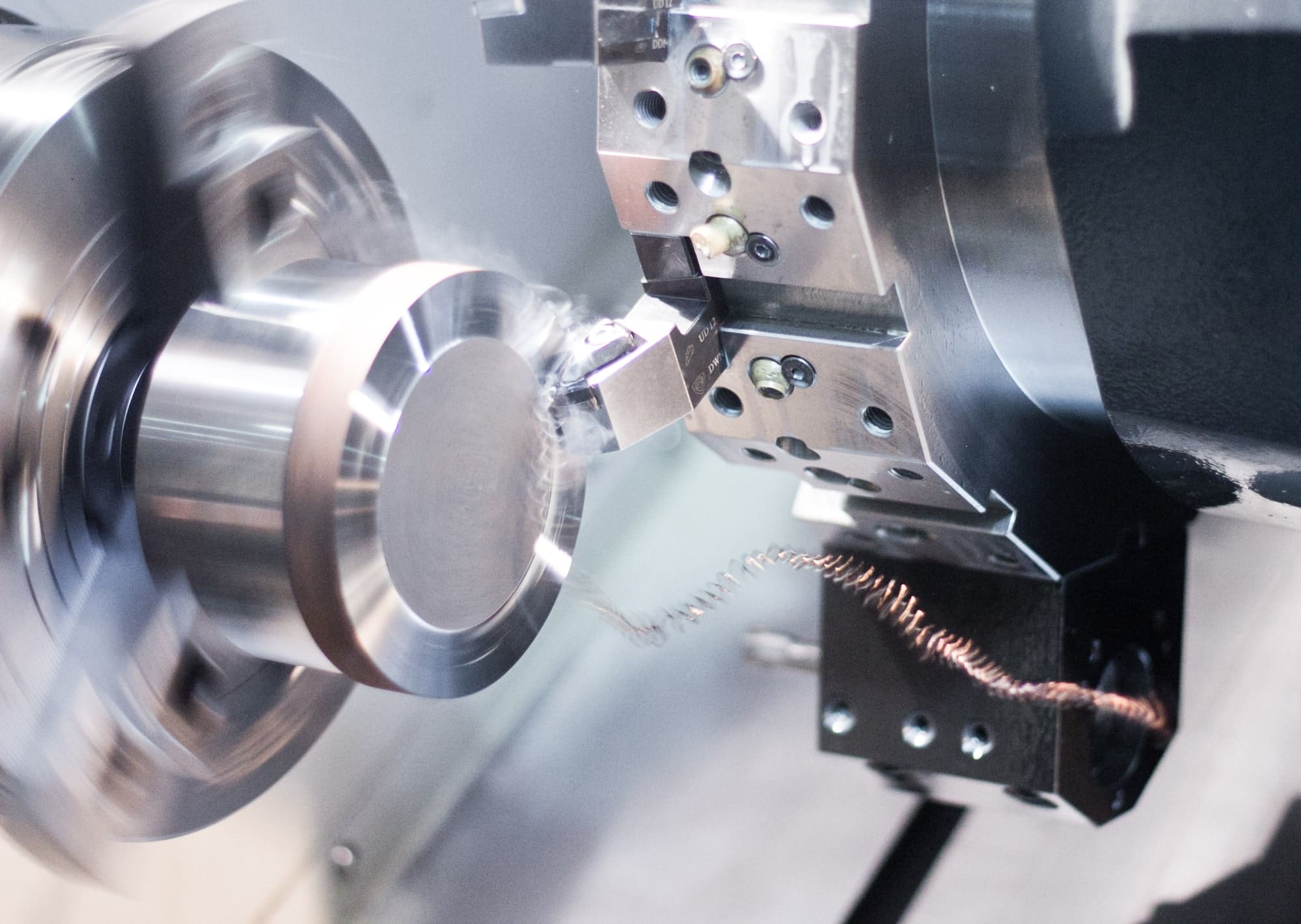

La máquina más versátil y conocida para el mecanizado de superficies metálicas es, sin duda, el torno. Ya hemos mencionado que en la antigüedad se utilizaban prototipos de esta máquina para trabajar la madera. A mediados del siglo XIX aparecen los tornos, que también permiten trabajar los metales. Las normas básicas de entonces sirven también para las máquinas modernas. Además, hoy en día se utilizan cuatro herramientas básicas y sus variantes para el torneado de superficies de acero:

- cinceles

- taladros

- fresas

- discos abrasivos

Son herramientas que se acoplan a diversas máquinas de corte (tornos, fresadoras, taladradoras, rectificadoras y brochadoras). La superficie del futuro producto se modifica eliminando el material sobrante (tolerancias), lo cual genera virutas (residuos) y piezas acabadas para máquinas y equipos.

En el mecanizado de metales hay varias técnicas, que también se denominan técnicas de precisión:

- torneado

- taladrado

- fresado

- cincelado

- brochado

- rectificado y pulido

En algunos casos, también se utilizan técnicas auxiliares, según sea la forma de los productos de acero.

Qué diferencias hay entre las técnicas de mecanizado

Los tornos (máquinas de torneado) se utilizan para mecanizar (cortar) una pieza metálica que gira. La fresa con la que se retira el material sobrante está bien fijada. Estos tornos se utilizan para mecanizar tanto la superficie interior como la exterior de una pieza. Esta técnica se utiliza para el torneado, el taladrado, el recorte y el corte de piezas, el roscado, el biselado, etc.

El taladrado es otro tipo de corte. Con una broca se hacen agujeros de distinta profundidad y diámetro en una pieza metálica. Esta técnica la utilizaban los armeros en los siglos XVIII y XIX, cuando fabricaban armas con un diámetro uniforme. Las brocas giran en las máquinas de taladrado. Pero también se puede recurrir a un torno para hacer los orificios. En este caso, la broca permanece fija mientras que la pieza gira.

El fresado se hace en una fresadora, un invento del inglés Eli Whitney. A diferencia del torno, la fresadora tiene una herramienta de corte giratoria. La pieza de trabajo está sometida a un movimiento progresivo. El fresado puede ser vertical u horizontal, lo que permite hacer ranuras, muescas y cavidades en una pieza, así como tratar grandes superficies con el fin de modificar su forma. Además, para mecanizar superficies difíciles, como los piñones, se recurre al fresado de formas.

El cincelado es una operación que tiene por objeto rebajar el metal sobrante de una pieza, o cortar en trozos, chapas o perfiles delgados sin desprendimiento de viruta. No hay piezas giratorias. Hoy en día, las cinceladoras están quedando obsoletas debido al desarrollo de técnicas de mecanizado de metales más eficaces y productivas. A pesar de ello, aún quedan algunos segmentos en los que se sigue utilizando esta técnica.

El brochado es una técnica que consiste en cortar el metal mientras este avanza. Se utiliza para hacer orificios o ranuras especiales en la superficie interior o exterior de la pieza para fijarla.

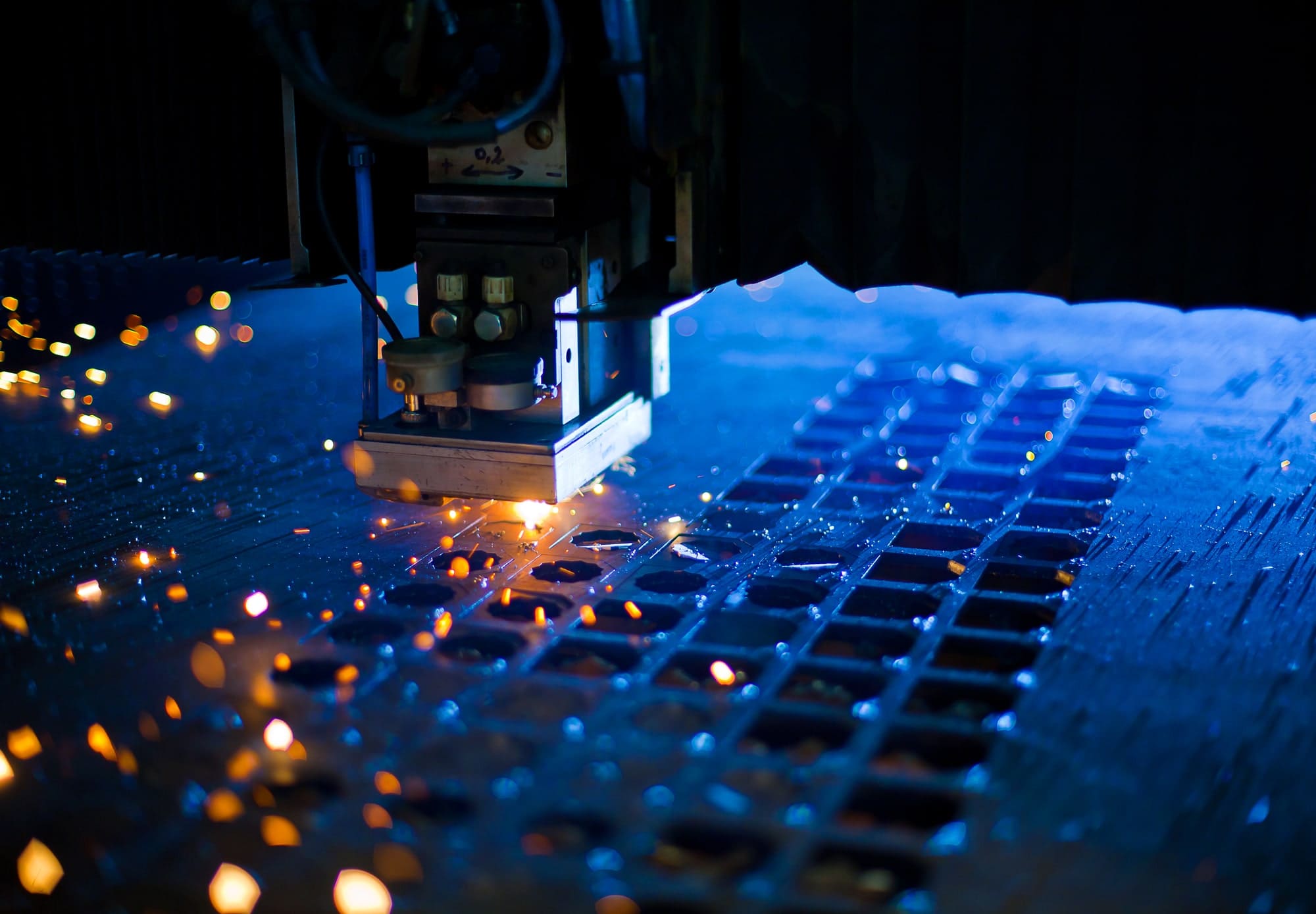

La rectificación se utiliza para el acabado de superficies de alta precisión utilizando discos y bandas abrasivas. Las superficies rectificadas podrán pulirse. El pulido es otra técnica que brinda a las superficies metálicas el máximo brillo.

Combinando estas técnicas se puede tratar prácticamente cualquier pieza metálica. Las piezas acabadas pueden presentar rugosidades superficiales, tener calibres, ranuras y orificios diferentes. Sin embargo, en la fabricación de máquinas se tiende a aplicar tecnologías de ahorro de energía y recursos.

Por eso, a la hora de fabricar productos semielaborados (como por ejemplo, en una fundición), se intenta adaptar la pieza a la forma del producto final hasta donde sea posible. Así se ahorra el tiempo de mecanizado y se reduce la cantidad de virutas de metal que hay que reciclar.

A primera vista, cualquier técnica de mecanizado de metales puede parecer sencilla. Pero para conseguir el resultado deseado y fabricar piezas en grandes cantidades, habrá que tener en cuenta muchos aspectos. Ni siquiera los más expertos y profesionales son capaces de asegurar la calidad a la hora de fabricar el mismo tipo de producto a gran escala. Por ello, tanto en la construcción de maquinaria como en la cocina, los robots van ganando protagonismo. Mientras que la industria alimentaria utiliza robots de cocina, la metalurgia utiliza tornos de control numérico. Los programas de estos equipos permiten procesar miles de piezas garantizando la máxima calidad. Mientras tanto, los humanos hacen cálculos matemáticos y desarrollan software.