Переважну більшість їх кузовів виготовляють зі сталі. Автомобільна промисловість є одним з основних споживачів плоского прокату - до 10% всієї сталі виробленої в світі.

Але так було не завжди.

Перші автомобільні кузовні ательє створювалися на базі каретних майстерень. Й у своїх виробах вони використовували ті ж самі матеріали, що і раніше - переважно деревину. Майже кожен побудований ними кузов був індивідуальним витвором. Лише після появи конвеєрного виробництва (яке приписують чи Генрі Форду, чи Ренсому Олдсу) виникла необхідність використовувати поширений недорогий матеріал, з якого можна було б виробляти стандартизовані кузовні панелі автомобілів - крила, двері, капоти, тощо.

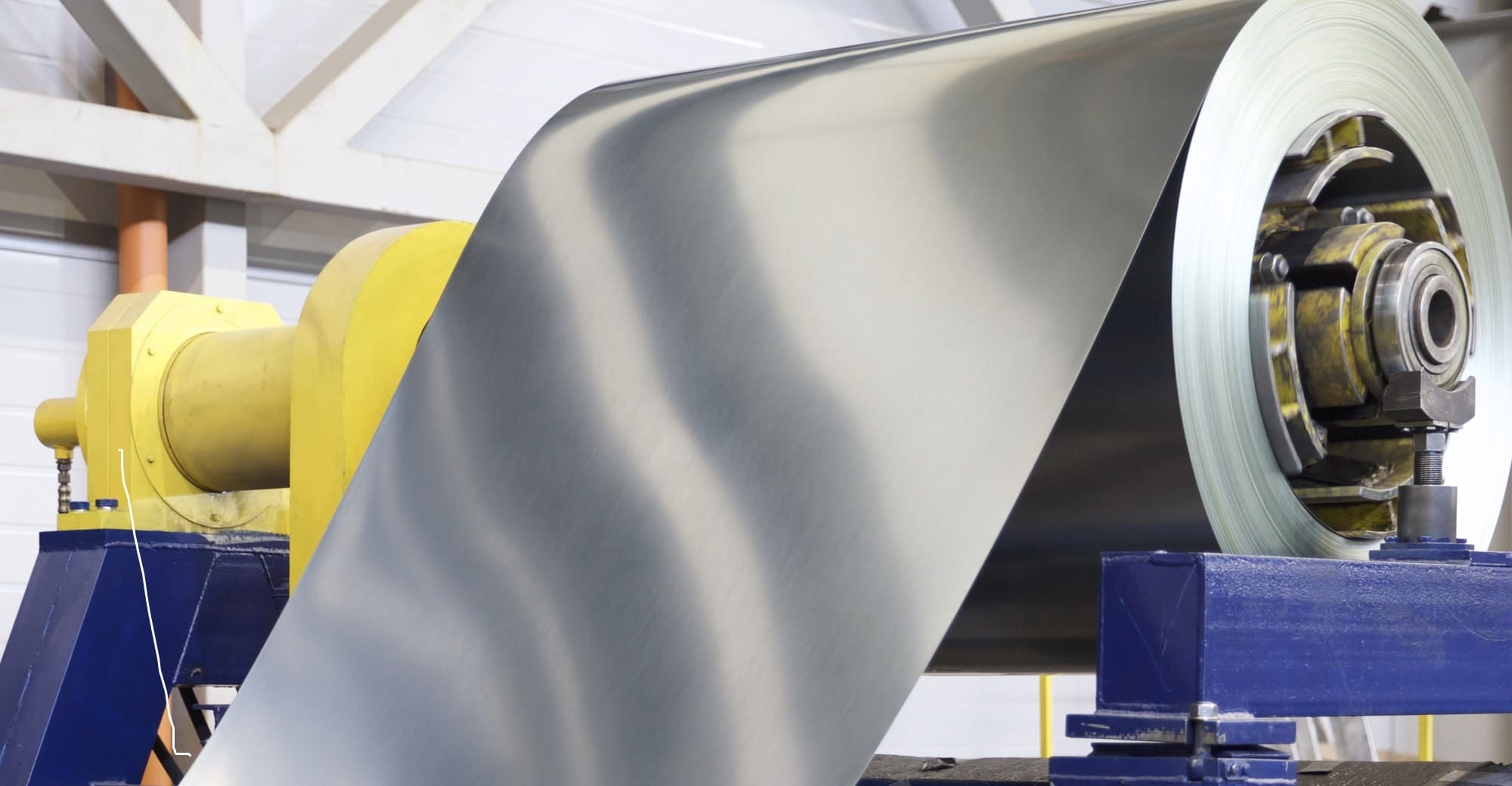

І саме у цей час на допомогу прийшла металургія. Вірніше, прокатне виробництво, яке запропонувало холоднокатаний плоский прокат.

Еволюція прокатного виробництва

Прокатне виробництво - це завершальна стадія процесу великої металургії, яка слідує за аглодоменним та сталеплавильним виробництвом. Завдяки йому і його еволюції сьогодні випускають велику кількість виробів, при виробництві яких використовують різне обладнання та технології.

В сегменті плоского прокату основне розподілення відбувається на дві великі групи - гаряче- та холоднокатаний листовий прокат. Ця продукція відрізняється за своєю товщиною та ключовими характеристиками і, як результат, галузями застосування. Хоча на перший погляд деякі види х/к (холоднокатаного) та г/к (гарячекатаного) прокату дуже складно відрізнити.

З точки зору металургійної технології, прокат листовий холоднокатаний - це наступний етап обробки гарячекатаного прокату, завдяки якому можна отримати відмінні характеристики, а також домогтися більш тонких виробів.

Еволюція плоского прокату

До XVI-XVII століть виробництвом сталевих листів переважно займалися ковалі. Ця продукція мала невисоку якість, та й обсягів вистачало мало на що. Тому їх поступово почали витісняти прокатні стани, тобто механізовані пристрої, які дозволяли істотно підвищити продуктивність процесу.

Вважається, що першим такий пристрій вигадав Леонардо да Вінчі. Серед його ескізів був знайдений прес для прокатки олова. Проте історики досі морочать собі голову, чи було це його винаходом або великий флорентієць лише зафіксував у своїх щоденниках пристрій, який він десь побачив у другій половині XV століття.

Зрозуміло лише те, що ця технологія почала масово поширюватися за часів промислової революції разом з паровими двигунами і зростанням попиту на метал. Ковалів все з більшою активністю почали витісняти з масового металургійного виробництва. Адже ковані листи, які вони виготовляли, мали безліч недоліків: починаючи від нерівномірності товщини по всій поверхні до неможливості виробництва листів великих розмірів.

Перші прокатні стани складалися з двох валків, між якими розміщувалася сталева заготовка. Під тиском відбувалася пластична деформація металу, і він приймав остаточну форму. Цей процес також називається вальцюванням. Спочатку в ньому використовували ручний привід, а потім силу води. Наприкінці XVIII століття з'явилися парові прокатні стани. І прокатне виробництво остаточно займає своє місце серед основних етапів металургії.

І як часто трапляється при розвитку технології, надалі, навіть у такій вузькій галузі як виробництво плоского прокату, почалися процеси спеціалізації. Спочатку з'явилися стани гарячого прокату, коли розпечену заготовку розкатували між валками, а вже у 80-х роках XIX століття з'явилися перші стани холодної прокатки плоского прокату, які еволюціонували і вдосконалювалися.

Особливості холоднокатаного прокату

Рідку сталь розливають або в злитки, які на обтискних станах (слябінгах та блюмінгах) трансформують в заготовку для сортового й плоского прокату (сляби), або за допомогою машин безперервного лиття заготовок відразу виробляють напівфабрикати.

Потім розігріті сляби на прокатних станах перетворюють в товстий (товщиною 4 мм і більше) або тонкий (товщиною менше 4 мм) гарячекатаний лист (в рулонах або мірних довжинах), який використовується для виготовлення корпусів суден, великих металоконструкцій та промислових агрегатів.

З розширенням сфер застосування сталі, все більш очевидною ставала потреба в широких, тонких, легких і гнучких листах, які можна було б легше обробляти, наприклад, методом штампування. Гарячекатані вироби не в повній мірі для цього підходили. Тому металурги почали використовувати холодну прокатку гарячекатаних сталевих листів, які попередньо протравлюють сірчаною або соляною кислотою для видалення окалини.

Готові х/к рулони та листи відрізняються більш гладкою поверхнею, мають точніші геометричні розміри. Але при цьому сталь стає твердою і втрачає пластичність. Тому після прокатки йде процес відпалювання в середовищі захисного газу в ковпакових печах і агрегатах безперервного відпалу. Перед тим як х/к рулони стануть готовим товаром, їх піддають дресируванню, тобто ще одному етапу прокатки з невеликим обтискуванням. Усе це дозволяє отримати відмінні пластичні властивості та поліпшити якість поверхні. Готовий товарний продукт може мати форму листів, упакованих у пачки, або рулонів.

В Україні на сьогоднішній день існує два великих виробника холоднокатаного листа - ММК ім. Ілліча і «Запоріжсталь», які входять до складу Групи Метінвест. Цех холодної прокатки на ММК ім. Ілліча діє в комплексі зі станом 1700 гарячої прокатки, на якому зовсім нещодавно закінчився масштабний процес з модернізації. Цей цех може випускати до 800 тис. тонн х/к листів та рулонів. «Запоріжсталь» має два цехи холодної прокатки з загальною річною потужністю близько 1 млн. тонн. Продукція, яку там випускають, відрізняється широким розмірним і марочним сортаментом.

Марки сталі та сфери застосування х/к прокату

Х/к листи загального призначення, як правило, виготовляються зі сталі марок DC01, CS тип B, Ст3кп, Ст3пс, Ст3сп, Ст4пс 08кп, 08пс, 10кп, 10пс, 15кп, 15пс, 20кп, 20пс, 25, 30, 35, 40, 45 і багатьох інших. Холоднокатаний лист для холодного штампування виробляють зі сталі марок DC03, DC04, DC04EK, 08Ю, 08пс, 08кп. Прокат підвищеної міцності виготовляють зі сталей 09Г2, 09Г2С, 10ХНДП, 14Г2, SS марки 40 тип 2, HC340LA та ін. Марки сталі і вимоги до механічних властивостей та до інших якісних параметрів холоднокатаної сталі обумовлені кінцевими умовами переробки й експлуатації.

Готові рулони і листи мають рівну поверхню, тому їх використовують там, де, окрім інших характеристик, потрібен ще естетично-привабливий зовнішній вигляд. Наприклад, при виробництві корпусів верстатів в машинобудуванні і приладобудуванні. Також плоский холоднокатаний прокат з легкістю піддається обробці: зварюванню, згинанню, штампуванню.

Завдяки тому, що напруги в листі після відпалювання розподіляються рівномірно, при зварюванні його «гне» менше. Це важливо для галузі автомобілебудування. І той фактор, що такий прокат виробляють з маловуглецевої сталі, сприяє безпроблемному багаторазовому згинанню і штампуванню. Штампування + зварювання = кузов автомобіля.

У результаті, холоднокатаний листовий метал масово використовується в автомобіле- і приладобудуванні, для виробництва труб і побутових виробів.

Окремо слід відзначити галузь будівництва. Цей сегмент економіки також споживає велику кількість х/к прокату. Хоча у данному випадку більшою популярністю користуються сталеві листи й рулони з додатковим захисним покриттям: оцинковані та пофарбовані. З них роблять профнастил, металочерепицю та інші вироби і напівфабрикати для будівництва.

Виробництво плоского прокату не стоїть на місці. В першу чергу це пов'язано з вимогами споживачів і зростанням конкуренції з іншими матеріалами. Адже хімічна промисловість теж розвивається. У сучасному автомобілі все частіше використовують різні пластмаси та композитні матеріали. Вони легші, дешевші у виробництві, ефективно захищають агрегати від пилу та вологи, їм легко надати потрібної форми. Але вони ще й досі не забезпечують необхідного рівня безпеки, майже неремонтоздатні. А міцне вуглеволокно є занадто дорогим для масового використання.

Сучасний автомобіль - це комбінація різних матеріалів. І у цій сфері сталь ще довго буде відігравати ключову роль. Адже саме деталі і вузли, виготовлені з плоского холоднокатаного прокату, відповідають за пасивну безпеку тих, хто знаходиться всередині автомобіля. Але металургам не слід розслаблятися. Попереду ще створення нових марок сталі, які зможуть і далі конкурувати з іншими матеріалами щодо безпеки їхнього використання, своєї ціни, довговічності й можливостей дизайну.