Marea majoritate a caroseriilor acestora sunt fabricate din oțel. Acest lucru face din industria automobilelor unul dintre principalii consumatori de produse din oțel plat, care reprezintă până la 10% din totalul oțelului produs în lume.

Și totuși, lucrurile nu au stat întotdeauna așa.

Primele ateliere auto au fost amenajate în incinta atelierelor de transport. Pentru produsele lor, se foloseau aceleași materiale ca înainte, și anume îndeosebi lemn. Aproape fiecare caroserie realizată era unică. Odată ce a apărut producția pe linie de asamblare (care este atribuită fie lui Henry Ford, fie lui Rens Olds), a apărut necesitatea unui material fabricat în masă, ieftin, din care să poată fi realizate panouri standard ale caroseriilor auto, cum ar fi aripile, ușile, capota și altele.

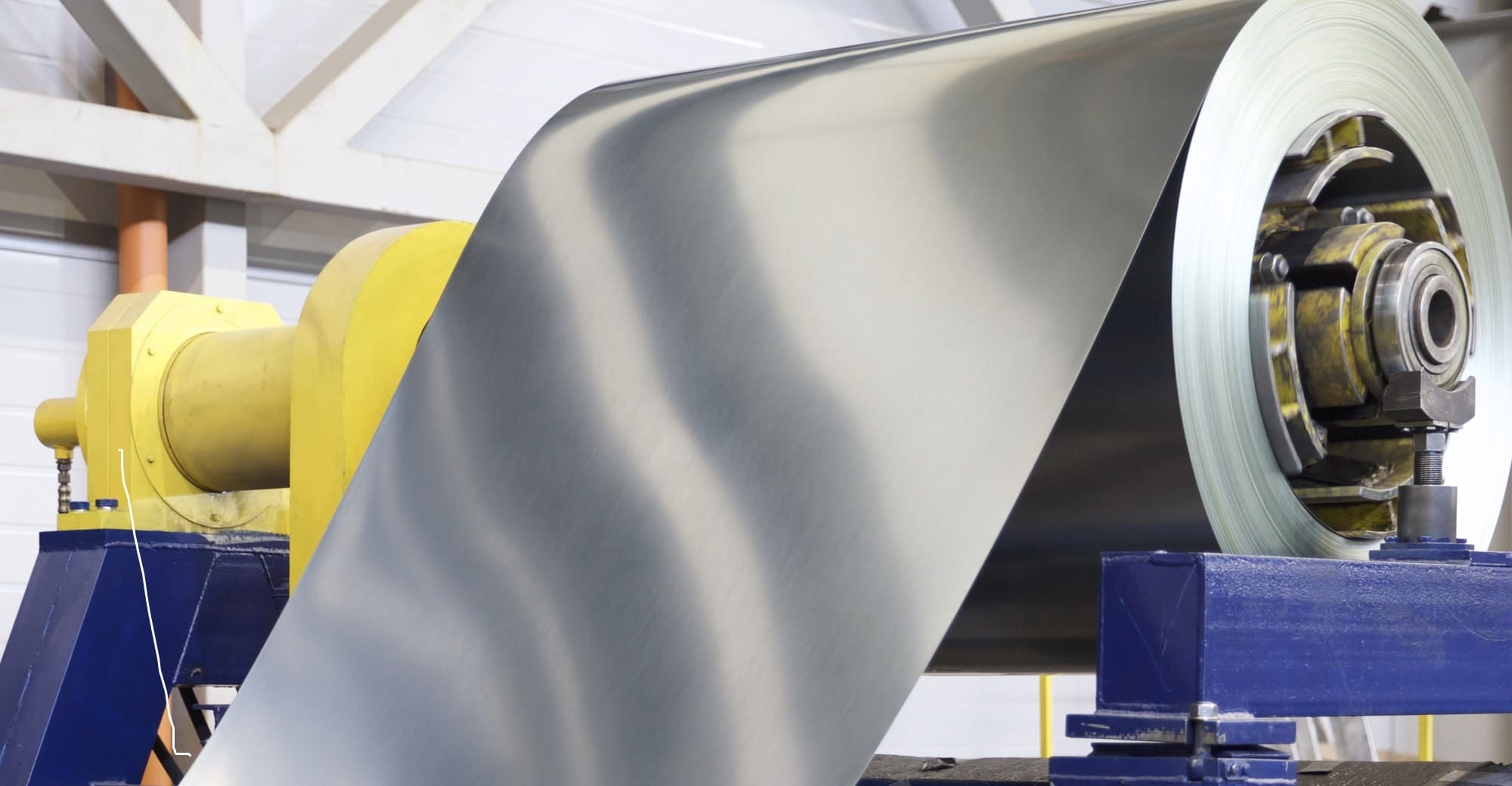

Aici industria oțelului, sau mai bine zis procesul de laminare a oțelului, le-a venit în ajutor, oferindu-le produse din oțel laminate la rece.

Evoluția procesului de laminare a oțelului

Laminarea este faza finală a procesului extensiv de fabricare a oțelului, ce urmează procesului de sinterizare, topirii metalului și fabricării oțelului. Datorită laminării și evoluției sale, astăzi se produc un număr mare de produse care necesită diverse echipamente și tehnologii.

În ceea ce privește oțelul plat, divizarea principală se face între cele două mari grupuri: produsele plate laminate la cald și cele laminate la rece. Ele diferă în ceea ce privește grosimea și caracteristicile cheie și, prin urmare, aplicațiile acestora, deși unele tipuri de produse din oțel CR (laminate la rece) și HR (laminate la cald) sunt greu de deosebit unele de altele.

Din punct de vedere al tehnologiei de fabricare a oțelului, laminarea la rece este faza ce urmează laminării la cald, prin care se obțin proprietăți excelente și se produc materiale mai subțiri.

Evoluția oțelului plat

Înainte de secolele al XVI-lea și al XVII-lea, tablele de oțel erau fabricate în principal de fierari. Produsele acestora nu erau de înaltă calitate și nu se produceau în volume mari. Prin urmare, au început să fie înlocuite treptat de laminoare, care erau niște dispozitive mecanizate ce permiteau o creștere semnificativă a capacității procesului.

Se crede că Leonardo da Vinci a fost primul inventator al unui astfel de dispozitiv. O schiță a unei mașini de laminat staniu a fost găsită printre alte schițe ale sale. Cu toate acestea, istoricii încă dezbat dacă aceasta a fost invenția sa sau dacă marele florentin a înregistrat pur și simplu în jurnalul său un dispozitiv pe care l-a văzut undeva în a doua jumătate a secolului al XV-lea.

Un lucru este cert: această tehnologie a devenit larg răspândită în timpul revoluției industriale, alături de motoarele cu aburi și de o cerere tot mai mare de metal. Fierarii erau din ce în ce mai des dați la o parte din producția în masă a produselor metalice. Tablele lor forjate aveau numeroase defecte din cauza variației grosimii de-a lungul suprafeței și nu aveau capacitatea de a realiza table de dimensiuni mari.

Primele laminoare aveau doar două role care presau piesa de prelucrat. Forța aplicată ducea la deformarea plastică a metalului pentru a-i putea da forma finală. Acest proces a fost numit și extindere. Mai întâi a fost utilizată propulsia manuală, iar mai apoi o sursă de apă. La sfârșitul secolului al XVIII-lea, au apărut laminoarele cu abur. Operațiunile de laminare au devenit în cele din urmă una dintre etapele principale ale procesului de fabricare a oțelului.

De multe ori se întâmplă ca, pe măsură ce tehnologia se dezvoltă, procesele să devină mai specializate, lucru observat chiar și într-un domeniu atât de mic precum cel al producției de oțel plat. Mai întâi, erau laminoarele la cald, unde piesa roșie ca focul era trecută peste role. Apoi, primele laminoare la rece au fost puse în funcțiune în anii 1880 pentru a realiza produse plate. Aceste fabrici au evoluat și s-au îmbunătățit în timp.

Caracteristicile oțelului laminat la rece

Oțelul lichid este turnat sub formă de lingouri, care sunt apoi prelucrate în materie primă (plăci) pentru produse lungi și plate din oțel cu ajutorul unor mașini de frezare sau cu blumuri, sau în produse semifabricate prin utilaje de turnare continuă.

Trecând printr-un laminor, plăcile reîncălzite sunt transformate în plăci laminate la cald (4 mm și mai mult) sau foi (mai puțin de 4 mm), în bobine sau tăiate la lungime pentru a fi utilizate la fabricarea corpurilor de navă, a structurilor mari din oțel și a instalațiilor industriale.

Pe măsură aplicațiile oțelului s-au extins, cererea s-a mărit pentru foile late, subțiri, ușoare și deformabile, ce ar putea fi ușor prelucrate, spre exemplu, prin deformarea la rece. Materialul laminat la cald nu era destul de potrivit pentru acest scop. Prin urmare, producătorii de oțel au început să folosească laminarea la rece a foii laminate la cald, decapate anterior în acid sulfuric sau clorhidric pentru îndepărtarea arsurii.

Bobinele și foile laminate la rece au suprafețe mai netede și o precizie dimensională mai bună. Cu toate acestea, oțelul devine dur, iar ductilitatea acestuia scade. Prin urmare, procesul de laminare este urmat de o recoacere cu gaz de protecție în cuptoare cu hotă și linii de recoacere continue. Înainte ca bobinele laminate la rece să devină produse finite, acestea sunt supuse unei treceri de finisare, o etapă suplimentară de rulare cu o ușoară reducere. Toate acestea fac posibilă obținerea unor proprietăți ductile excelente și îmbunătățirea calității suprafeței. Produsul comercial finit este livrat sub formă de baloturi de foi sau de bobine.

Ucraina are doi mari producători de foi laminate la rece. Aceștia sunt Ilyich Steel și Zaporizhstal de la Metinvest Group. Funcționarea laminorului la rece Ilyich Steel este cuplată cu HSM 1700, care a trecut recent printr-o modernizare la scară largă. Acest atelier poate produce până la 800.000 de tone de foi și bobine laminate la rece. Zaporizhstal are două ateliere de laminare la rece, cu o capacitate totală de aproximativ un milion de tone pe an. Aici se produce o gamă largă de dimensiuni și clase de oțel.

Clasele de oțel laminat la rece și aplicațiile lor

Tabla laminată la rece pentru uz general este realizată în mod normal din oțel clasele DC01, CS tip B, St3kp, St3ps, St3sp, St4ps 08kp, 08ps, 10kp, 10ps, 15kp, 15ps, 20kp, 20ps, 25, 30, 35, 40, 45 (unde kp este oțel necalmat, ps este oțel semi-calmat, iar sp este oțel calmat) și multe altele. Foile laminate la rece pentru formarea la rece sunt fabricate din oțel clasele DC03, DC04, DC04EK, 08U, 08ps, 08kp. Oțelul de înaltă rezistență este produs din clasele 09G2, 09G2S, 10HNDP, 14G2, SS Grad 40 Tip 2, HC340LA și altele. Clasa oțelului și cerințele pentru proprietăți mecanice și alți parametri de calitate ai oțelului laminat la rece sunt determinate de procesarea finală și de utilizarea sa finală.

Bobinele și foile finisate au o suprafață netedă, prin urmare, sunt utilizate acolo unde, pe lângă alte caracteristici, estetica și atracția vizuală primează. De exemplu, acestea sunt utilizate la fabricarea caroseriilor de mașini și a instrumentelor. Oțelul plat laminat la rece poate fi ușor prelucrat și prin sudare, îndoire și formare.

Deoarece după recoacere, tensiunea este distribuită uniform de-a lungul foii, distorsionarea nu constituie o problemă prea mare în timpul sudării. Acest lucru este esențial în industria auto. Fabricate din oțel cu emisii reduse de carbon, foile pot suferi multiple îndoiri și formări, fără nicio problemă. Formare + sudare = caroserie auto.

Acest lucru deschide calea pentru utilizarea pe scară largă a tablei de oțel laminate la rece în industria auto și cea de mecanică fină, la fabricarea tuburilor și a aparatelor electrocasnice.

Construcțiile marchează o altă aplicație importantă. Acest segment de piață consumă cantități uriașe de oțel laminat la rece. Cu toate acestea, foile și bobinele de oțel galvanizat și colorat sunt mai solicitate în acest domeniu. Acestea sunt utilizate la fabricarea tablelor ondulate, a țiglelor metalice și a altor produse și semifabricate pentru construcții.

Producția de oțel plat nu stă pe loc. Aceasta este determinată în principal de cerințele clienților și de concurența crescândă cu alte materiale, deoarece industria chimică este, și ea, în creștere. Diferite materiale din plastic și compozit sunt din ce în ce mai utilizate la autovehiculele moderne. Ele sunt mai ușoare în greutate, capabile să protejeze componentele de praf și umiditate și sunt mai ușor de modelat. Cu toate acestea, până acum ele nu au reușit să asigure nivelul de securitate cerut și sunt aproape imposibil de reparat. Fibra de carbon, pe de altă parte, este prea scumpă pentru producția în serie.

Așadar, un autovehicul modern este o combinație de diferite materiale, în care oțelul va continua să joace un rol cheie. Piesele și ansamblurile din oțel laminat la rece sunt esențiale pentru siguranța pasivă a pasagerilor. Și totuși, acesta nu este un motiv care să-i satisfacă pe producătorii de oțel. Ei au încă noi clase de dezvoltat, care să poată concura cu alte materiale în ceea ce privește siguranța, prețul, durabilitatea și flexibilitatea de proiectare.