Подавляющее большинство их кузовов – стальные. А автомобильная промышленность является одним из основных потребителей плоского проката - до 10% всей произведенной в мире стали.

Но так было не всегда.

Первые автомобильные кузовные ателье создавались на базе каретных мастерских. И в своих изделиях использовали те же материалы, что и раньше – преимущественно дерево. Практически каждый созданный ими кузов был индивидуальным творением. Лишь после появления конвейерного производства (которое приписывают не то Генри Форду, не то Ренсому Олдсу) возникла потребность в массовом недорогом материале, из которого можно производить стандартизированные кузовные панели автомобилей – крылья, двери, капоты и т.д.

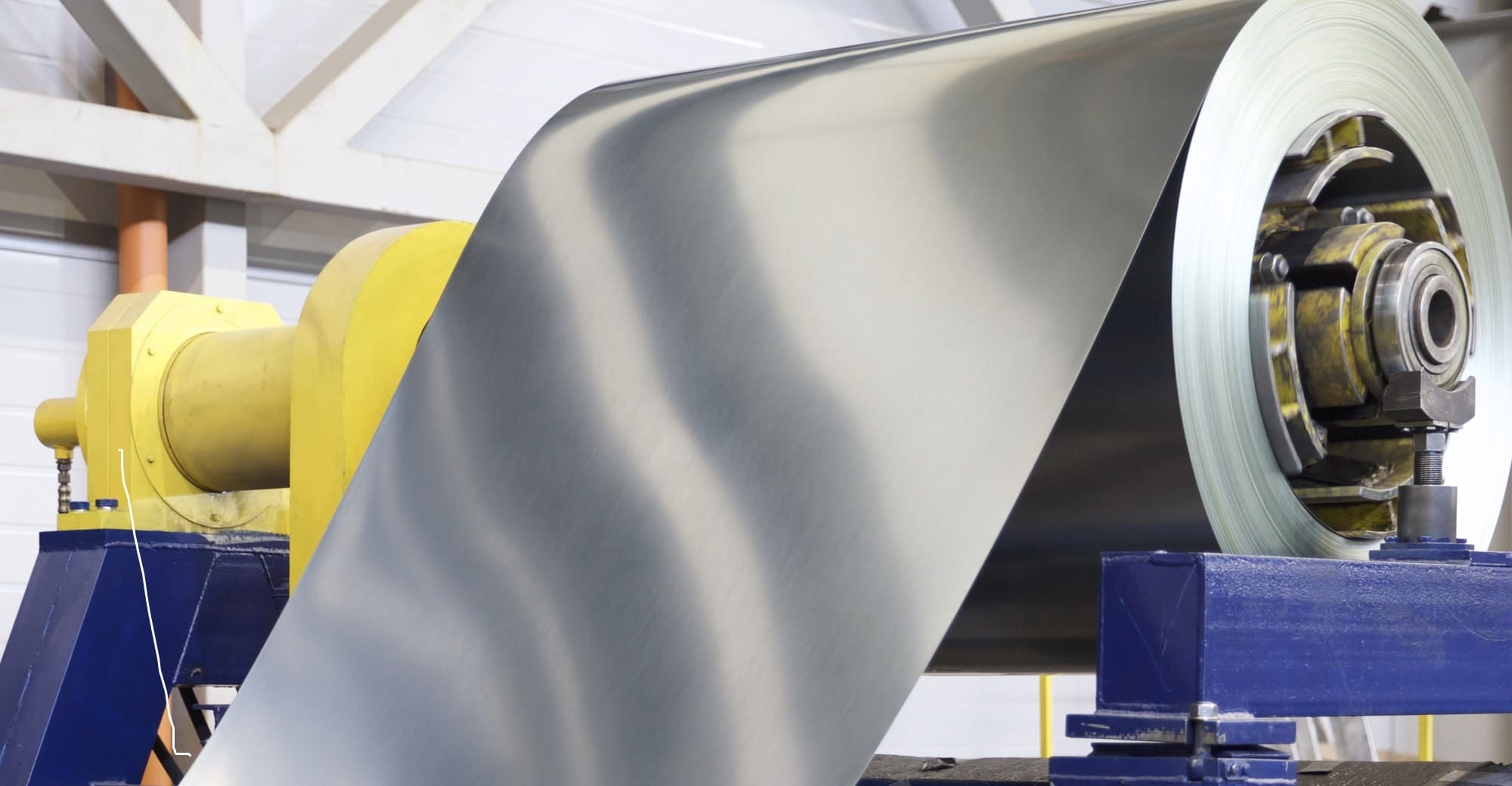

Вот тут на выручку и пришла металлургия. Вернее, прокатное производство, которое предложило холоднокатаный плоский прокат.

Эволюция прокатного производства

Прокатное производство – это завершающий передел большой металлургии, который следует за аглодоменным и сталеплавильным. Благодаря ему и его эволюции сегодня выпускается огромное количество изделий, при производстве которых используется различное оборудование и технологии.

В сегменте плоского проката главное разделение идет на две большие группы – горяче- и холоднокатаный листовой прокат. Эта продукция отличается толщиной и ключевыми характеристиками и, как результат, сферами применения. Хотя на первый взгляд некоторые виды х/к (холоднокатаного) и г/к (горячекатаного) проката очень сложно отличить.

С точки зрения металлургической технологии, прокат листовой холоднокатаный – это следующий этап обработки горячекатаного, который позволяет получить отличные характеристики, а также меньшие толщины изделий.

Эволюция плоского проката

До XVI-XVII веков производством стальных листов преимущественно занимались кузнецы. Их продукция была невысокого качества, да и объемов хватало мало на что. Поэтому их постепенно начали вытеснять прокатные станы, то есть механизированные устройства, позволявшие существенно повысить производительность процесса.

Считается, что первым подобное устройство придумал Леонардо да Винчи. Среди его эскизов найден пресс для прокатки олова. Однако историки до сих пор ломают голову, было ли это его изобретение или великий флорентиец просто зафиксировал в своих дневниках устройство, которое где-то увидел во второй половине XV века.

Ясно лишь то, что повсеместное распространение эта технология получила во времена промышленной революции вместе с паровыми двигателями и ростом спроса на металл. Кузнецов все активнее вытесняли из массового металлургического производства. Ведь их кованые листы имели множество недостатков: от неравномерности толщин по всей поверхности до невозможности производства листов больших размеров.

Первые прокатные станы состояли из двух валков, между которыми зажималась стальная заготовка. Под давлением происходила пластическая деформация металла, и он получал окончательную форму. Еще одно название процесса – вальцовка. Сначала в нем использовали ручной привод, затем силу воды. А в конце XVIII века появились паровые прокатные станы. Прокатное производство окончательно занимает свое место среди основных переделов металлургии.

И как это часто бывает при развитии технологии, далее даже в такой узкой сфере как производство плоского проката начались процессы специализации. Сначала появились станы горячей прокатки, когда между валами раскатывали раскаленную заготовку, а уже в 80-х годах XIX века появились первые станы холодной прокатки плоского проката, которые эволюционировали и совершенствовались.

Особенности холоднокатаного проката

Жидкую сталь разливают либо в слитки, которые на обжимных станах (слябингах и блюмингах) трансформируют в заготовку для сортового и плоского проката (слябы), либо с помощью машин непрерывного литья заготовок сразу получают полуфабрикаты.

Далее разогретые слябы на прокатных станах превращают в толстый (толщиной 4 мм и более) либо тонкий (толщиной менее 4 мм) горячекатаный лист (в рулонах или мерных длинах), который используется для изготовления корпусов судов, крупных металлоконструкций и промышленных агрегатов.

По мере расширения сфер применения стали, все более явной становилась потребность в широких, тонких, легких и гибких листах, которые можно легко обрабатывать, например, методом штамповки. Горячекатаные изделия для этого подходили не в полной мере. Поэтому металлурги начали использовать холодную прокатку горячекатаных стальных листов, которые предварительно протравливают серной или соляной кислотой для удаления окалины.

Готовые х/к рулоны и листы отличаются более гладкой поверхностью, имеют более точные геометрические размеры. Но при этом сталь становится твердой и теряет пластичность. Поэтому после прокатки производится процесс отжига в среде защитного газа в колпаковых печах и агрегатах непрерывного отжига. Перед тем как х/к рулоны станут готовым товаром, их подвергают дрессировке, то есть еще одному этапу прокатки с небольшим обжатием. Все вместе позволяет получить отличные пластические свойства и улучшить качество поверхности. Готовый товарный продукт может быть в виде листов, упакованных в пачки, или рулонов.

В Украине на сегодняшний день есть два крупных производителя листа холоднокатаного. Это ММК им. Ильича и «Запорожсталь», которые входят в состав Группы Метинвест. Цех холодной прокатки ММК им. Ильича действует в комплексе со станом 1700 горячей прокатки, на котором совсем недавно был завершен масштабный процесс модернизации. Этот цех может выпускать до 800 тыс. тонн х/к листов и рулонов. На «Запорожстали» имеется два цеха холодной прокатки общей годовой мощностью около 1 млн. тонн. Выпускаемая в них продукция отличается широким размерным и марочным сортаментом.

Марки стали и сферы применения х/к проката

Х/к листы общего назначения, как правило, изготавливаются из стали марок DC01, CS Type B, Ст3кп, Ст3пс, Ст3сп, Ст4пс 08кп, 08пс, 10кп, 10пс, 15кп, 15пс, 20кп, 20пс, 25, 30, 35, 40, 45 и многих других. Холоднокатаный лист для холодной штамповки производят из стали марок DC03, DC04, DC04EK, 08Ю, 08пс, 08кп. Прокат повышенной прочности изготавливают из сталей 09Г2, 09Г2С, 10ХНДП, 14Г2, SS Grade 40 Type 2, HC340LA и др. Марки стали и требования к механическим свойствам и другим качественным параметрам холоднокатаной стали обусловлены конечными условиями переработки и эксплуатации.

Готовые рулоны и листы имеют ровную поверхность, поэтому используются там, где, помимо других характеристик, нужен эстетически привлекательный внешний вид. Например, при производстве корпусов станков в машиностроении и приборостроении. Также плоский холоднокатаный прокат легко подвергается обработке: сварке, гибке, штамповке.

Благодаря тому, что напряжения в листе после отжига распределяются равномерно, при сварке его меньше «ведет». Это важно в автомобилестроении. А то, что такой прокат производят из малоуглеродистой стали, способствует беспроблемной многократной гибке и штамповке. Штамповка + сварка = кузов автомобиля.

Как результат, листовой металл холоднокатаный массово используется в автомобиле- и приборостроении, при производстве труб и бытовых изделий.

Отдельно следует отметить строительство. Этот сегмент экономики также потребляет огромное количество х/к проката. Но здесь большей популярностью пользуются стальные листы и рулоны с дополнительным защитным покрытием: оцинкованные и окрашенные. Из них выпускают профнастил, металлочерепицу и другие изделия и полуфабрикаты для строительства.

Производство плоского проката не стоит на месте. В первую очередь это связано с требованиями потребителей и ростом конкуренции с другими материалами. Ведь химическая промышленность тоже развивается. В современном автомобиле все чаще используются различные пластмассы и композитные материалы. Они легче, дешевле в производстве, эффективно защищают агрегаты от пыли и влаги, им легко придать нужную форму. Но они пока не обеспечивают требуемый уровень безопасности, практически неремонтопригодны. А крепкое углеволокно слишком дорого для массового использования.

Современный автомобиль – это комбинация различных материалов. И здесь сталь еще долго будет играть ключевую роль. Ведь именно детали и узлы, созданные из плоского холоднокатаного проката, отвечают за пассивную безопасность тех, кто находится внутри автомобиля. Но металлургам не стоит расслабляться. Впереди создание новых марок стали, которые смогут и далее конкурировать с другими материалами по своей безопасности использования, цене, долговечности и возможностям дизайна.