La gran mayoría de sus cuerpos son de acero. Esto convierte a la industria automotriz en uno de los principales consumidores de productos planos de acero, llegando casi al 10% de todo el acero producido en el mundo.

Pero no siempre ha sido así.

Los primeros talleres de coches se creaban en los locales de los talleres de carruajes. Y utilizaban para sus productos los mismos materiales que se utilizaban antes: la madera, principalmente. Casi todas las carrocerías que fabricaban eran ejemplares únicos. Con la aparición de la producción en cadena (que se le atribuye a Henry Ford o Ransom Olds) surgió la demanda de un material muy económico para fabricar paneles de carrocería estandarizados (aletas, puertas, capós, etc.).

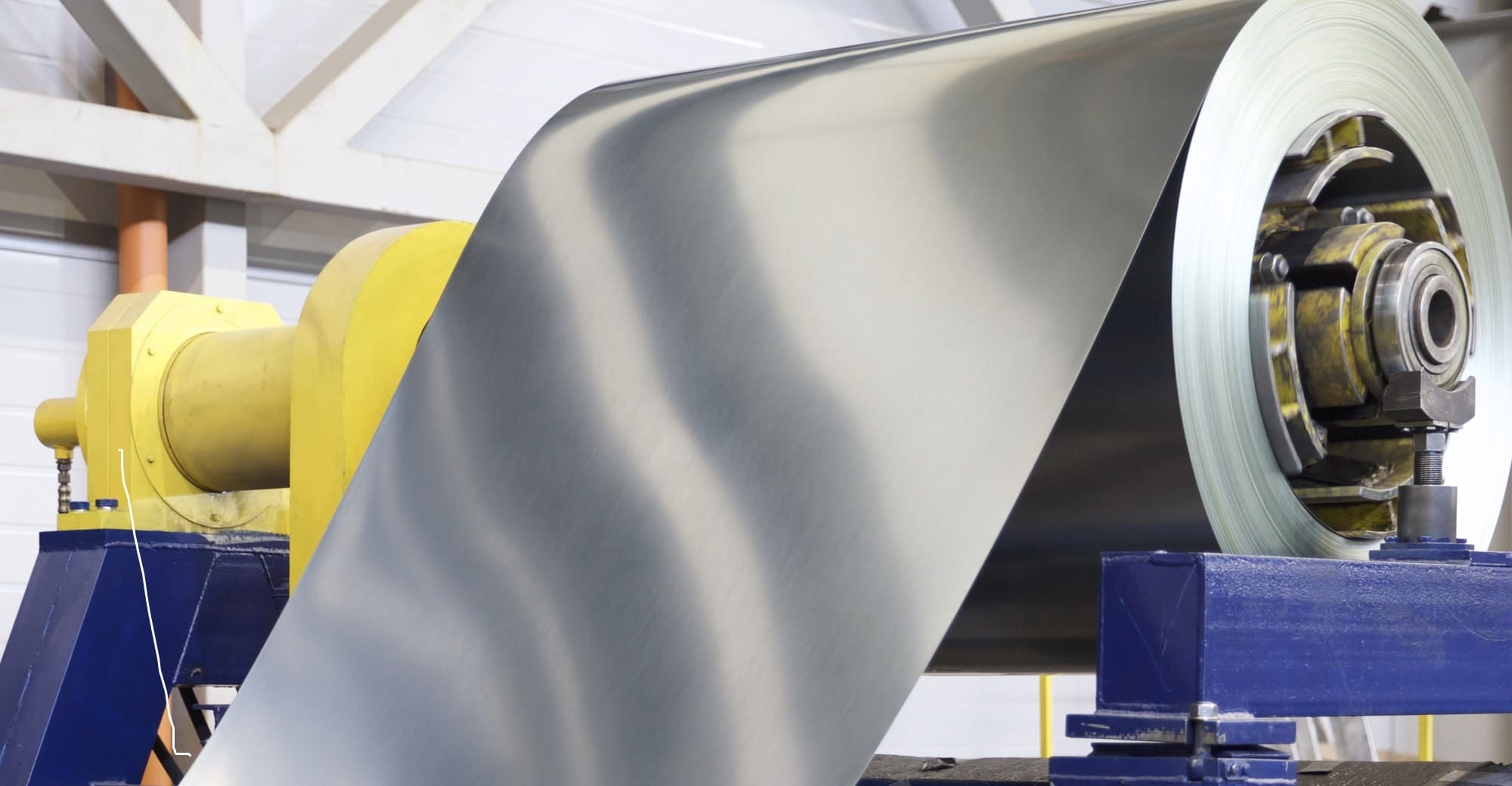

Fue entonces cuando la industria siderúrgica, o mejor dicho, la del laminado de acero, acudió al rescate ofreciendo productos de acero laminado en frío.

Evolución de la producción de laminados

En el proceso de fabricación de acero, el laminado es la fase final, tras la sinterización, la producción de metal en caliente y la fabricación de acero. Gracias precisamente a él y su evolución, hoy en día se fabrica un gran número de productos con diferentes equipos y tecnologías.

En el segmento de los productos planos, hay dos grandes grupos: productos planos laminados en caliente y en frío. Se distinguen por su espesor y sus características clave y, por tanto, por su aplicación. Aunque, de entrada, algunos tipos de productos laminados en frío y en caliente son difíciles de distinguir entre sí.

Desde el punto de vista de la tecnología metalúrgica, el laminado en frío es la fase que sigue al laminado en caliente, que permite obtener unas características óptimas y unos espesores de producto más reducidos.

Evolución del acero plano

Hasta los siglos XVI-XVII la producción de chapas de acero estaba en manos de los herreros. Sus productos no eran de gran calidad y tampoco había suficiente volumen como para hacer algo. Así pues, poco a poco se fueron sustituyendo por los trenes de laminación, unos artefactos mecanizados, lo que permitió incrementar significativamente la eficacia del proceso.

Se cree que Leonardo da Vinci fue el primero en inventar un artefacto así. Entre sus bocetos encontraron uno de una máquina laminadora de estaño. Sin embargo, los historiadores todavía siguen dándole vueltas al asunto y no saben si se trata de un invento suyo o si el gran florentino simplemente dibujó en su diario un artefacto que había visto en algún lugar de la segunda mitad del siglo XV.

Lo que está claro es que esta tecnología se extendió durante la Revolución Industrial junto con las máquinas de vapor y la creciente demanda de metales. Los herreros se veían cada vez más excluidos de la producción metalúrgica en masa. AL fin y al cabo, sus chapas forjadas tenían muchos desperfectos: desde espesores desiguales por toda la superficie hasta la imposibilidad de producir chapas de gran tamaño.

Los primeros trenes de laminación contaban con solo dos rodillos, entre ellos se sujetaba una pieza de acero. Al aplicar la presión, el metal se deformaba obteniendo su forma final. A este proceso se le llamaba también laminación. En un principio se utilizaba un accionamiento manual y más tarde la fuerza del agua. A finales del siglo XVIII se desarrollaron los trenes de laminación a vapor. Finalmente, el proceso de laminación se transformó en una de las principales fases del proceso de fabricación del acero.

El desarrollo de la tecnología suele llevar a una mayor especificidad de los procesos, cosa que ocurre incluso en un campo tan acotado como lo es la fabricación de productos planos. Al principio, aparecen los trenes de laminación en caliente, en los que los tochos laminados son estirados entre los rodillos, y ya en los años 80 del siglo XIX surgen los primeros trenes de laminación en frío de productos planos, que han ido evolucionando y mejorando con el tiempo.

Características del acero laminado en frío

El acero líquido se vierte en lingoteras para formar lingotes, que son tratados en trenes desbastadores (slabbing y blooming) y transformados en palanquillas para fabricar productos largos y planos (slabs), o en productos semielaborados en máquinas de colada continua.

A continuación, los slabs recalentados son transformados en trenes de laminación en chapas gruesas (de 4 mm o más) o finas (de menos de 4 mm) en bobinas o cortadas a medida para fabricar cascos de barcos, grandes estructuras de acero e instalaciones industriales.

Al ampliar las aplicaciones del acero, aumentó la demanda de chapas anchas, finas, ligeras y maleables, capaces de ser tratadas sin dificultad, por ejemplo, mediante el conformado en frío. Los materiales laminados en caliente no se ajustaban lo suficiente a este objetivo. Por ello, los fabricantes de acero empezaron a utilizar el laminado en frío de chapas laminadas en caliente previamente decapadas en ácido sulfúrico o clorhídrico para eliminar la cascarilla.

Las bobinas y chapas laminadas en frío ya terminadas presentan una superficie más lisa y una mayor precisión dimensional. Eso sí, el acero se endurece y disminuye su ductilidad. Es por ello que el proceso de laminación va seguido de un recocido de protección con gas en hornos de campana y líneas de recocido continuo. Antes de que las bobinas laminadas en frío se transformen en productos acabados, se someten al skin-pass, una última fase de laminación con una leve reducción del espesor. Todo ello permite obtener unas propiedades óptimas de ductilidad y mejorar la calidad superficial. El producto comercial acabado sale en forma de chapas embaladas en lotes o en bobinas.

Hoy en día, en Ucrania operan dos grandes fabricantes de chapas laminadas en frío. Se trata de las acerías de Ilyich y la de Zaporizhstal, pertenecientes al Grupo Metinvest. Las instalaciones de laminado en frío de la acería de Ilyich operan conjuntamente con el tren de laminación en caliente 1700, que ha sido recientemente modernizado por completo. Esta acería tiene una capacidad de producción de hasta 800 mil toneladas de chapas y bobinas laminadas en frío. Además, en Zaporizhstal hay dos instalaciones de laminado en frío con una capacidad total de aproximadamente 1 millón de toneladas al año. Producen una amplia gama de tamaños y calidades de acero.

Calidades de acero laminado en frío y su aplicación

Las chapas laminadas en frío para usos generales están hechas normalmente con las calidades de acero DC01, CS Tipo B, St3kp, St3ps, St3sp, St4ps 08kp, 08ps, 10kp, 10ps, 15kp, 15ps, 20kp, 20ps, 25, 30, 35, 40, 45 y muchas otras. Las chapas laminadas en frío para el conformado en frío se fabrican con los aceros DC03, DC04, DC04EK, 08U, 08ps, 08kp. El acero de alta resistencia se produce a partir de las calidades 09G2, 09G2S, 10HNDP, 14G2, SS Grade 40 Type 2, HC340LA y otros. Las calidades de acero y los requisitos de las propiedades mecánicas, al igual que otros parámetros de calidad del acero laminado en frío, están determinados por el tratamiento final y el campo de aplicación.

Las bobinas y chapas acabadas tienen una superficie uniforme, por lo que suelen emplearse cuando, además de otras características, el aspecto visual es importante. Por ejemplo, para hacer cuerpos de máquinas y aparatos. Los aceros planos laminados en frío admiten además un tratamiento de soldadura, plegado y conformado.

Debido a que tras el recocido la tensión se distribuye uniformemente a lo largo de la chapa, no se produce ninguna alteración durante la soldadura. Esto es crucial para la industria automotriz. Al estar fabricadas con acero de bajo contenido en carbono, las chapas pueden someterse a múltiples procesos de plegado y conformado sin ningún problema. Conformado + soldadura = carrocería.

Así pues, la chapa laminada en frío se emplea ampliamente en la industria automotriz y la de instrumentación, en la fabricación de tuberías y electrodomésticos.

Además, cabe mencionar el sector de la construcción. Este segmento del mercado consume enormes cantidades de acero laminado en frío. La demanda de chapas y bobinas de acero galvanizado y prepintado es, sin embargo, mayor. Se emplean para fabricar chapas onduladas, tejas metálicas y otros productos y semielaborados para la construcción.

La producción de aceros planos nunca se detiene. Esto se debe principalmente a las exigencias de los consumidores y a la creciente competencia con otros materiales. Al fin y al cabo, la industria química también se está desarrollando. En los coches modernos son cada vez más frecuentes los materiales plásticos y compuestos. Son más ligeros, protegen las piezas del polvo y la humedad y son más fáciles de moldear. Pero siguen sin proporcionar el nivel de seguridad requerido y prácticamente no se pueden reparar. La fibra de carbono, en cambio, es demasiado cara para la producción en serie.

Un coche moderno es una combinación de diferentes materiales, en la que el acero seguirá teniendo un papel clave por mucho tiempo. Y es que las partes y conjuntos fabricados con acero laminado en frío son cruciales para la seguridad pasiva de quienes están dentro del coche. No obstante, esto no es motivo para que los fabricantes de acero tomen distancia. Todavía les quedan nuevas calidades de acero por desarrollar, capaces de competir con otros materiales en cuanto a seguridad, precio, durabilidad y variedad de diseños.