В умовах, де традиційні матеріали виявляються безсилі, високоміцний прокат підходить якнайкраще. Такий метал має високу ударну в'язкість навіть при низькій температурі, а також хорошу пластичність і зварюваність.

Існують також особливі переваги, які роблять застосування прокату високої міцності в машинобудуванні незамінним.

Менше палива для техніки

Екологічні норми, які все більше посилюють вимоги до викидів у навколишнє середовище, служать додатковим стимулом для того, щоб в машинобудуванні з'являлися нові матеріали, зокрема високоміцні.

Як відомо, більшість рушійних механізмів споживають паливо. Техніка, яка виробляється з високоміцного прокату, набагато легша за техніку з традиційних сталей. А чим легший механізм, тим менше палива йому потрібно. Та й навколишнє середовище від цього тільки виграє!

Простий та швидкий ремонт

Техніка, яка взаємодіє з абразивним середовищем, з часом зношується. Деякі деталі такої техніки підлягають ремонту, а окремі - повній заміні.

Наприклад, на ківші екскаватора найчастіше зношуються зуби, які вгризаються в гірську породу. Під час ремонту зуби або наплавляють, або нову запчастину приварюють до ковша.

Раніше ковшові зуби ремонтували першим способом: наплавляли сталь марки 110Г13Л, і в процесі роботи з твердою поверхнею деталь зміцнюється. Для наплавлення ківш потрібно було знімати і відправляти на спеціалізоване ремонтне підприємство. Зараз все просто: ківш - це практично конструктор. Їздити нікуди не потрібно - будь-яку деталь ковша можна замінити в умовах кінцевого споживача. Тепер зуби - взаємозамінний елемент, який просто приварюється до ковша.

Застосування високоміцних сталей в гірничодобувній промисловості дозволяє збільшити термін служби зношуваних вузлів більш ніж в п'ять разів, навіть при низьких температурах.

Взаємозамінність деталей стала нормою і для ґрунтообробної техніки. Найчастіше під час роботи з ґрунтом зношуються борони, плуги і лопатки. Чим легші ці деталі, тим ефективнішою буде обробка землі. Здешевлення без втрати якості - такими міркуваннями керуються машинобудівники, обираючи сталеві елементи для обладнання.

Економне зварювання деталей

Ремонтопридатність сучасних машинобудівних механізмів і деталей з високоміцних сталей набагато вища і простіша за традиційні марки.

Наприклад, тонкий метал потребує меншої кількості зварювальних матеріалів. Чим менший вуглецевий еквівалент сталі, тим більш дешевший зварювальний електрод можна використовувати для зварювання деталей.

Таким чином, міцніші марки сталі збільшують загальну ефективність не тільки процесу виготовлення, а й експлуатації кінцевого продукту, тобто машин і механізмів.

Гірничо-збагачувальні комбінати Метінвесту оцінили переваги високоміцного прокату і використовують його для ремонту самоскидів. На Центральному ГЗК гірську породу транспортують БілАЗи. Для захисту кузову від стирання його вистилають листом металу. Під час завантаження і розвантаження гірської маси цей лист зношується через постійні ударні навантаження і переміщення породи по кузову.

Для футерування зношеного кузова БілАЗа був використаний високоміцний зносостійкий лист з марки сталі 25ХГСР виробництва Метінвесту.

Результати випробувань показали, що термін служби футеровки зріс в півтора рази - до трьох років, а вага футеровки самоскида знизилася на 20%.

Кожній деталі – своя технологія

Найзатребуванішіми технологіями виробництва високоміцного прокату для машинобудування є гарт з відпуском (Q&Т) та термомеханічна прокатка (ТМСР).

Для кожного виду деталей техніки потрібні різні технології обробки металу і застосування різних марок сталі. Зокрема, гарт з відпуском використовується переважно в тих випадках, де потрібна висока стійкість до абразивного зносу - до стирання та великих ударних навантажень. Наприклад, це різні деталі підземної гірничої техніки: елементи конвеєрів, по яких транспортується гірська порода.

Із загартованого прокату також виготовляють деталі сільськогосподарської техніки: ковші тракторів, борони, плуги, ланцюги.

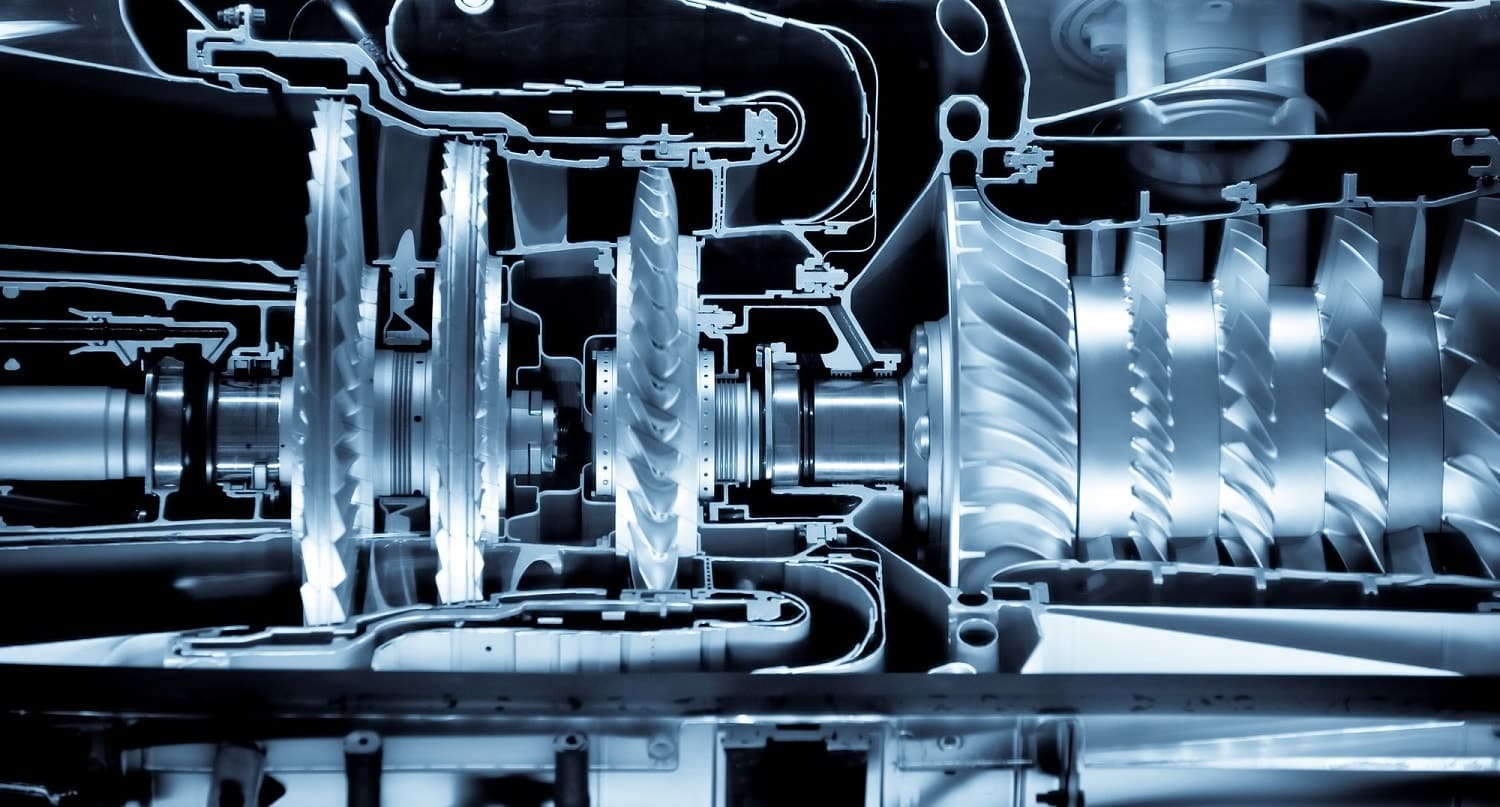

Термомеханічний зміцнений прокат використовується для виробництва елементів, де необхідно знизити масу виробу, але водночас зберегти або підвищити несучу здатність і міцність без абразивного впливу. Наприклад, стріли кранів, різні кабіни, корпуси, кузови тощо.

Споживачі високоміцного прокату

Для машинобудівного сегменту Метінвест виробляє товстолистовий прокат і рулон. Левова частка покупців продукції Групи припадає на сервісні металоцентри, які для машинобудівників виготовляють напівфабрикати - розкроюють лист, вирізують форму деталі, свердлять отвори, фрезерують фаски.

Також високоміцний прокат купують машинобудівні компанії, які мають обладнання для переробки металу.

Ще одна категорія споживачів - інжинірингові компанії, які постачають комплексні рішення для машинобудівного сегменту. Наприклад, розробляють проект комплексу з видобутку й переробки сировини. Такі компанії залучають субпідрядників для кожного окремого елементу комплексу і збирають рішення під ключ.

Продукція Метінвеста затребувана серед машинобудівників в Україні, країнах СНД та Європі. Серед клієнтів групи - виробник гірничодобувного обладнання Corum Group (Україна), суднобудівні компанії Smart Maritime Group (Україна), Vard (Норвегія), Fincantieri (Італія), Brodosplit (Хорватія), українські виробники сільськогосподарської техніки "Ельворті" і "Велес Агро", польський підрозділ фінської групи Miilux Oy, виробник зносостійких деталей для машинобудування.