На відміну від класичного "дамаска" в цьому випадку використовуються не два, а один матеріал - сплав заліза, нікелю і титану. Але завдяки сучасним технологіям вдалося створити структуру, яка повторює результати старовинних ковальських технологій.

3D-друк все сильніше входить до різних сфер діяльності людини. Як це зазвичай буває, на передовій прогресу - кінематограф. Практично жоден фантастичний фільм або шпигунський трилер вже неможливо уявити без сцени, у якій головні герої щось друкують на 3D-принтері. Іноді це маски для шпигунів, а іноді – частини якоїсь секретної зброї. А ось у фільмі "8 подруг Оушена" 3D-принтер взагалі зіграв одну з головних ролей. За його допомогою друкували копії коштовного кольє з цирконію та інших металів. Можливість реалізації такої ідеї в настільки короткі терміни була розкритикована спеціалістами у сфері 3D-моделювання. Але те, що створення об'ємних об'єктів складної форми за допомогою такої технології міцно увійшло в наше життя - це незаперечний факт.

Хто і коли винайшов 3D-друк

У 1980 році японський вчений Хідео Кодама вирішив запатентувати пристрій, який дозволив би створювати тверді об'єкти з фотополімерної смоли. Тонкі шари смоли наносилися один на другий і тверділи після ультрафіолетового засвічення. Відтоді технології сягнули далеко вперед, і сьогодні вже зовсім інакше виконується друкування на 3D принтерах. Крім того, у відведені для реєстрації патенту терміни японець був так і не в змозі довести до кінця формальну процедуру. Але незважаючи на це він вважається батьком-засновником тримірного друку, або, як його ще називають - адитивної технології.

Три роки потому подібні апарати були запатентовані групою вчених з Франції і американським інженером Чаком Халлом. І якщо французи не розпізнали комерційні перспективи технології, то американець, отримавши патент, зареєстрував компанію 3D Systems. Вона й досі успішно випускає та удосконалює принтери для тримірного друку. Технологія, яку використовували Чак Халл та його менш щасливі колеги, отримала назву STL (від англійського слова stereolithography).

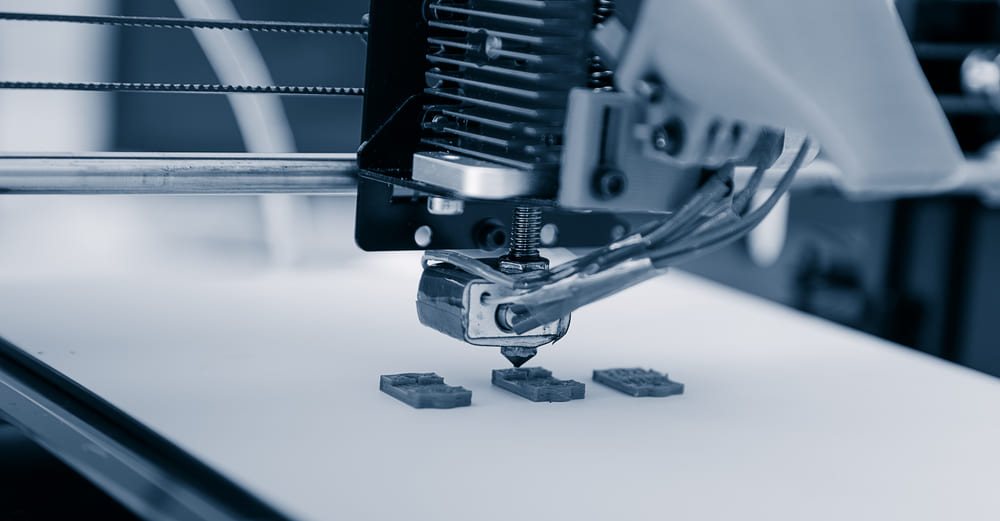

У 1980-х роках в США з'явились ще два способи тримірного друку. У селективному лазерному спіканні (Selective Laser Sintering, SLS) використовується порошкоподібна сировина, яку спікають за допомогою лазера. Цей спосіб став відносно доступним наприкінці 2000-х років. Найпростішу технологію моделювання методом пошарового наплавлення (Fused Deposition Modelling, FDM) запатентували в 1988 році. В неї сировиною є пластикова нитка.

Перші агрегати для 3D-друку були коштовними і громіздкими, але згодом устаткування стало більш зручним, компактним та масовим. Є принтери, які можна використовувати навіть вдома. Що можливо надрукувати на 3D принтері? За останні роки істотно розширився спектр матеріалів, які використовуються для технології. Спочатку ії створювали для полімерів, а сьогодні застосовуються навіть бетон і шоколад. Все більш популярним стає створення тримірних об'єктів з металів та сплавів.

Сталь та інші метали для 3D-друку

Перші патенти на 3D-принтери, що використовують в якості сировини метали та сплави, були отримані в середині 90-х років ХХ сторіччя. Як працює 3D-принтер по металу?

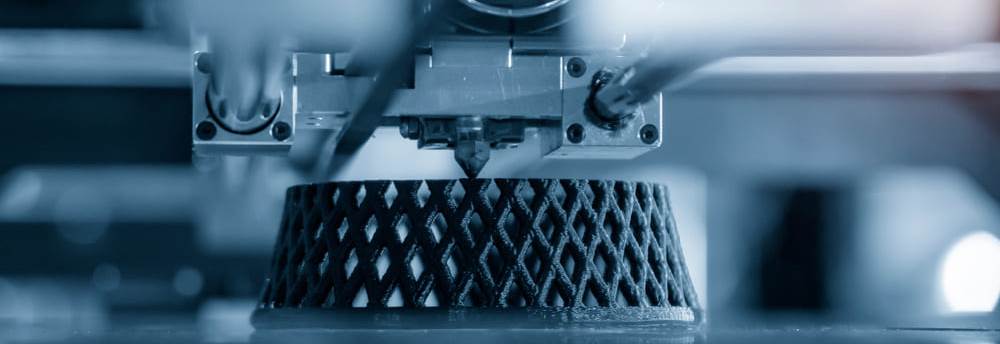

Принцип роботи 3D принтера з металу

Технологія, за допомогою якої друкуються металеві тримірні вироби, отримала назву "Пряме лазерне спікання матеріалу" (Direct metal laser sintering, DMLS). Фактично - це розвиток технології SLS.

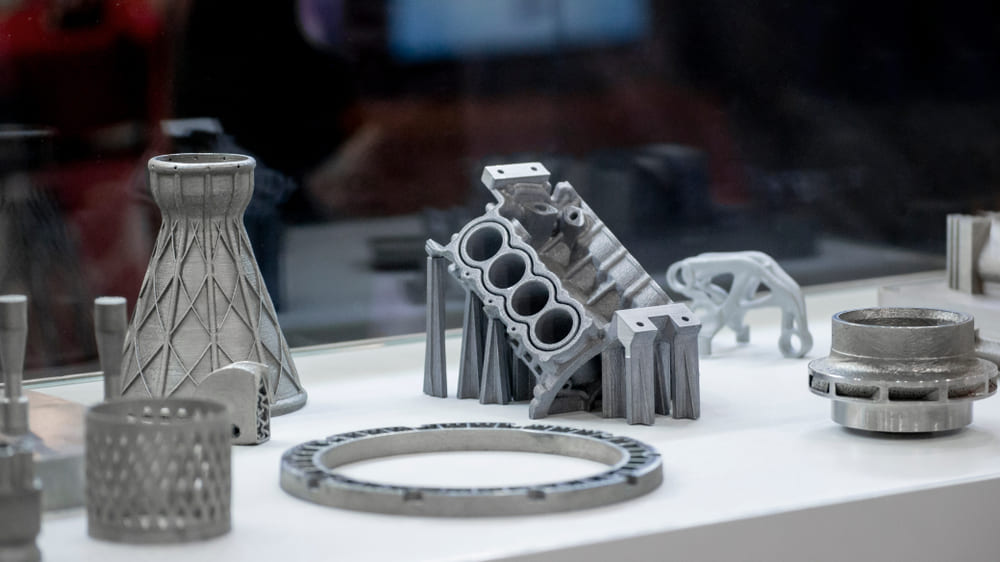

Сьогодні для тримірного друку використовують декілька десятків видів металевої сировини у форматі сферичних гранул розмірами від 4 до 80 мікрон. Найбільш популярні металеві порошки для 3D-друку бувають як на основі кольорових металів (алюмінієвих, титанових, мідних, кобальт-хромових), так і із сплавів, у основі яких є залізо. Сталеві порошки можна розділити на:

- нержавіючі (марки 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L);

- інструментальні (марки 1.2343, 1.2367, 1.2709);

- нікелеві (Inconel 625, Inconel 718) – запатентований сплав, який фактично не є сталлю, в якому є залізо, але основні елементи – нікель і хром;

За допомогою таких технологій створюються вироби складної форми, а їхня густина перевищує показники лиття. Металева продукція, надрукована на 3D-принтерах, застосовується в харчовій, аерокосмічній, нафтогазовій промисловості, а також в медицині, протезуванні, машинобудуванні, електроніці, ювелірної справі, тощо.

Для друку тримірних об'єктів з металів крім технології SLS/DMLS також застосовують електронно-промене́ве пла́влення (Electron beam melting, EBM). Спочатку в таких принтерах використовували металевий дріт, але виявилося, що для виготовлення високоточних деталей краще використовувати спеціальний матеріал - металоглину. Вона схожа на нитку, що складається із суміші металевої стружки, органічного клею і води. На принтері друкується виріб потрібної форми, який потім випалюють. При нагріванні клей і вода вигорають, а стружка сплавляється в монолітний матеріал, який за вагою та іншими параметрами дуже схожий на суцільнометалевий виріб. Він навіть може покриватися легкою іржою. Ще одна відмінність EBM-принтеров від технологій SLS/DMLS полягає у тому, що для плавлення металевої глини генерується не лазерний промінь, а спрямовані елекронні імпульси. Цей метод дозволяє отримати більш високу якість друку і більш чітке промальовування дрібних деталей.

Проте, 3D-виробництво металевих виробів є куди вдосконалювати. Наприклад, економічний ефект суттєво помітний на поодиноких виробах складної форми, які важко виробити за допомогою лиття. А при масштабуванні технології ефект суттєво знижується. До того ж, готовий об'єкт, як правило, потребує фінішної обробки, що може зайняти тривалий період часу.

Але прогрес не зупинити. Згідно з Wohlers Report, в 2020 році об'єм глобального ринку 3D-друку виріс на 7.1% і досягнув приблизно 5.3 млрд. доларів США, навіть незважаючи на пандемію коронавірусу.

«Металевий» сегмент 3D-друку теж зростає. Його подальшому розвитку може сприяти здешевлення та спрощення процесу друку металами. Для чого можна використовувати 3D-принтер? Вже зараз існують моделі принтерів, які можна розмістити на офісному столі і друкувати макети об'ємних проектів, деталі машин або ювелірні вироби. Великі ж промислові компанії беруть масштабом. Наприклад, концерн GE в 2017 році презентував прототип найбільшого лазерного 3D-принтеру ATLAS (Additive Technology Large Area System). А американський технологічний стартап Relativity Space має намір за допомогою 3D-друку створити багаторазову ракету-носій, яку буде обладнано реактивними двигунами, також створеними на 3D-принтері. Таке рішення дозволить суттєво скоротити кількість деталей і терміни виробництва. В компанії вважають, що друк ракети займе лише два місяці.

Очікується, що друк деталей реактивних двигунів та інших авіаційних комплектуючих дозволить суттєво скоротити собівартість виробництва літаків і ракетно-космічної техніки. Але для масового впровадження таких технологій будуть потрібні мільярди доларів інвестицій та роки на перебудову технологічних ланцюгів.