В отличие от классического «дамаска» в этом случае использовался не два, а один материал – сплав железа, никеля и титана. Но благодаря современным технологиям удалось создать структуру, которая повторяет результаты старинных кузнечных технологий.

3D-печать все сильнее входит в разные сферы деятельности человека. Как это обычно бывает, на передовой прогресса – кинематограф. Практически ни один фантастический фильм или шпионский триллер уже невозможно представить без сцены, в которой главные герои печатают что-то на 3D-принтере. Иногда это маски для шпионов, иногда – части какого-то секретного оружия. А вот в фильме «8 подруг Оушена» 3D-принтер вообще сыграл одну из главных ролей. С его помощью печатали копию драгоценного колье из циркония и других металлов. Возможность реализации такой идеи в столь сжатые сроки раскритиковали специалисты, работающие в сфере 3D-моделирования. Но то, что создание объемных объектов сложной формы с помощью такой технологии прочно вошло в нашу жизнь – неоспоримый факт.

Кто и когда придумал 3D-печать

В 1980 году японский ученый Хидео Кодама решил запатентовать устройство, которое позволяло создавать жесткие объекты из фотополимерной смолы. Тонкие слои смолы наносились один на другой и затвердевали после ультрафиолетовой засветки. С тех пор технологии шагнули далеко вперед, и сегодня уже совершенно не так осуществляется печать на 3D принтерах. Кроме того, в отведенные для регистрации патента сроки японец так и не смог довести до конца формальную процедуру. Но несмотря на это, он считается отцом-основателем трехмерной печати. Или как ее еще называют – аддитивной технологии.

Спустя три года, подобные аппараты запатентовали группа ученых из Франции и американский инженер Чак Халл. И если французы не распознали коммерческие перспективы технологии, то американец, получив патент, зарегистрировал компанию 3D Systems. Она до сих пор успешно выпускает и совершенствует принтеры для трехмерной печати. Технология, которую использовали Чак Халл и его менее удачливые коллегии, получила название STL (от английского слова stereolithography).

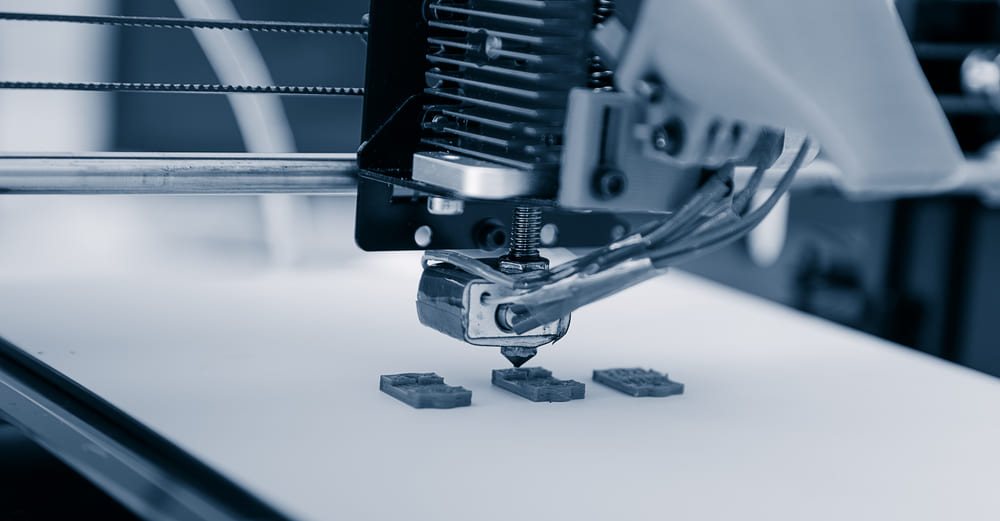

В 1980-х в США появились еще два способа трехмерной печати. В селективном лазерном спекании (Selective Laser Sintering, SLS) используется порошкообразное сырье, которое спекают с помощью лазера. Этот способ стал относительно доступным в конце 2000-х. Самую простую технологию моделирования методом послойного наплавления (Fused Deposition Modelling, FDM) запатентовали в 1988 году. В ней сырьем является пластиковая нить.

Первые агрегаты для 3D-печати были дорогими и громоздкими, но со временем оборудование стало более удобным, компактным и массовым. Есть принтеры, которые можно использовать даже дома. Что можно напечатать на 3D принтере? За последние годы существенно расширился спектр материалов, используемых для технологии. Изначально она создавалась для полимеров, а сегодня используются даже бетон и шоколад. Все более популярным становится создание трехмерных объектов из металлов и сплавов.

Сталь и другие металлы для 3D-печати

Первые патенты на 3D-принтеры, использующие в качестве сырьевого материала металлы и сплавы, были получены в середине 90-х годов ХХ века. Как работает 3D принтер по металлу?

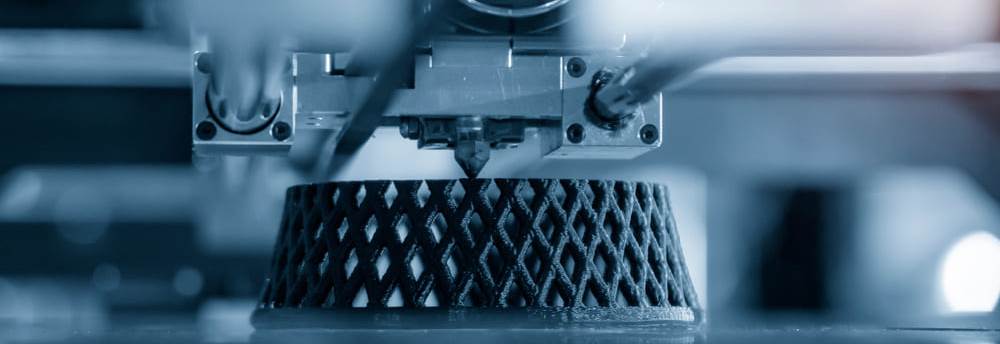

Принцип работы 3D принтера по металлу

Технология, с помощью которой печатаются металлические трехмерные изделия, получила название «Прямое лазерное спекание металла» (Direct metal laser sintering, DMLS). Фактически – это развитие технологии SLS.

Сегодня для трехмерной печати используют несколько десятков видов металлического сырья в формате сферических гранул размером от 4 до 80 микрон. Наиболее популярные металлические порошки для 3D-печати бывают как на основе цветных металлов (алюминиевые, титановые, медные, кобальт-хром), так и из сплавов, в основе которых железо. Стальные порошки можно разделить на:

- нержавеющие (марки 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L);

- инструментальные (марки 1.2343, 1.2367, 1.2709);

- никелевые (Inconel 625, Inconel 718) – запатентованный сплав, фактически не являющийся сталью, в котором есть железо, но основные элементы – никель и хром;

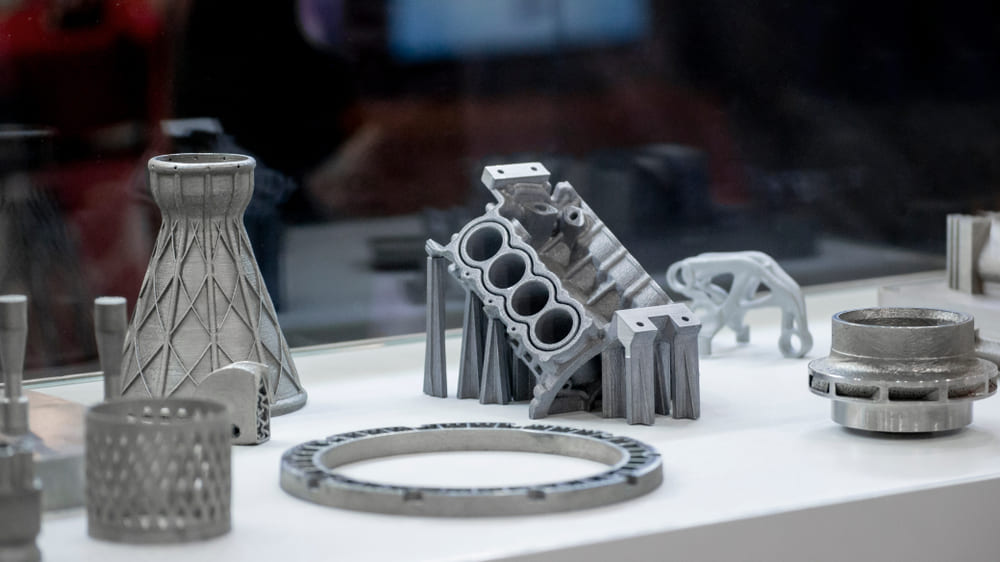

С помощью таких технологий создаются изделия сложной формы. А их плотность превышает показатели литья. Металлическая продукция, напечатанная на 3D-принтерах, применяется в пищевой, аэрокосмической, нефтегазовой промышленности. А также в медицине, протезировании, машиностроении, электронике, ювелирном деле и т.д.

Для 3D печати трехмерных объектов из металлов кроме технологии SLS/DMLS также используется электронно-лучевая плавка (Electron beam melting, EBM). Изначально в таких принтерах использовалась металлическая проволока. Но оказалось, что для изготовления высокоточных деталей лучше использовать специальный материал – металлоглину. Она похожа на нить, состоящую из смеси металлической стружки, органического клея и воды. На принтере печатается изделие нужной формы, которое затем обжигают. При нагреве, клей и вода выгорают, а стружка сплавляется в монолитный материал, который по весу и другим параметрам очень похож на цельнометаллическое изделие. Он даже может покрываться легкой ржавчиной. Еще одно отличие EBM-принтеров от технологии SLS/DMLS заключается в том, что для плавки металлической глины генерируется не лазерный луч, а направленные электронные импульсы. Этот метод позволяет достичь более высокого качества печати и более четкой прорисовки мелких деталей.

Тем не менее, 3D-производство металлических изделий есть куда совершенствовать. Например, экономический эффект существенно заметен на единичных изделиях сложной формы, которые затруднительно произвести литьем. А при масштабировании технологии, эффект существенно снижается. К тому же готовый объект, как правило, требует финишной обработки, которая может занять длительный период времени.

Но прогресс не остановить. Согласно Wohlers Report, в 2020 году объем глобального рынка 3D-печати увеличился на 7,1% и достиг приблизительно 5,3 млрд долларов США, даже несмотря на пандемию коронавирса.

«Металлический» сегмент 3D-печати тоже растет. Его дальнейшему развитию может поспособствовать удешевление и упрощение процесса печати металлами. Для чего можно использовать 3D принтер? Уже сейчас существуют модели принтеров, которые можно разместить на офисном столе и печатать макеты объемных проектов, детали машин или ювелирные изделия. А крупные промышленные компании берут масштабом. Например, концерн GE в 2017 году презентовал прототип самого большого лазерного 3D-принтера ATLAS (Additive Technology Large Area System). А американский технологический стартап Relativity Space намерен с помощью 3D-печати создать многоразовую ракету-носитель, которая будет оборудована реактивными двигателями, также созданными на 3D-принтере. Такое решение позволит существенно сократить количество деталей и сроки производства. В компании считают, что печать ракеты займет лишь два месяца.

Ожидается, что печать деталей реактивных двигателей и других авиационных комплектующих позволит существенно сократить себестоимость производства самолетов и ракетно-космической техники. Но для массового внедрения таких технологий потребуются миллиарды долларов инвестиций и годы на перестройку технологических цепочек.