Al mismo tiempo, en todo el mundo existen 3.500 calidades o grados de acero con diversas propiedades físicas, químicas y mecánicas. Según la Asociación Mundial del Acero, dos tercios de esta gran variedad se inventaron en los últimos veinte años. Observamos una enorme brecha entre las tecnologías modernas y las del pasado. Por ejemplo, para construir una réplica exacta de la Torre Eiffel hoy en día necesitaríamos solo el 30 % del volumen de acero que se empleó para construir dicha estructura metálica de 300 m de altura a finales del siglo XIX. Y sin embargo, toda esta variedad sigue pasando por los rodillos de un tren de laminación con los que la historia ha contado desde hace miles de años.

Acero laminado en caliente: Historia

La metalurgia moderna, cuyos clientes diariamente utilizan en su negocio bobinas laminadas en caliente o chapas laminadas en frío, ha pasado por muchos altibajos a lo largo de todos estos años. Antes de que los fabricantes del pasado dominaran tanto la producción de acero laminado en frío como la fabricación de acero laminado en caliente, sus actividades no sólo estuvieron acompañadas de una perspicacia genial y una persistencia insuperable, sino también de escándalos de espías y de fracasos comerciales de gran calado.

A pesar de contar con una tecnología rudimentaria, aunque usando los principios modernos, los primeros trenes de laminación se construyeron en el Oriente Medio y en el sur de Asia. Se remontan al 600 a.C.

Dicen que la versión europea del tren de laminación fue construida por el gran Leonardo da Vinci. En sus notas de 1500-1502 el maestro describió sus ideas para la fabricación de láminas de estaño. Los esquemas que dejó después de su muerte permitieron reproducir con éxito su mecanismo. Resulta que el tren de laminación de Leonardo cumple su función por completo: los cilindros rotativos prensan y aplanan las chapas metálicas. En otras palabras, es muy posible conformar los metales incluso ahora con la técnica de laminación del Renacimiento. Lo cierto es que el mecanismo principal de este equipo se está utilizando en la metalurgia moderna hasta hoy.

Los primeros trenes de laminación datan de finales del siglo XVI. Estas máquinas se utilizaron para fabricar láminas y barras de hierro. Una historia muy interesante sobre el espionaje industrial está relacionada con el inicio de la aplicación de esta tecnología en Gran Bretaña. La industria de fabricación de clavos se expandió de manera espectacular en esos tiempos. De repente, el mercado local comenzó a recibir clavos de Suecia a precios muy bajos. Suecia se convirtió en un competidor muy incómodo, así que Richard Foley, un obrero metalúrgico muy famoso de ese período, decidió averiguar lo que pasaba y se marchó a Suecia. Haciéndose pasar por un pobre violinista, consiguió que los fabricantes suecos confiaran en él y, mientras tocaba su instrumento musical, conoció a fondo las técnicas de la máquina cortadora que usaban en Suecia en ese momento.

Cien años más tarde John Hanbury, un escudero británico, político y propietario de una fábrica metalúrgica establecida en Pontypool, ya estaba utilizando a tope los trenes de laminación (las llamadas "planchas de hierro de Pontypool" descritas en las memorias de sus contemporáneos).

A mitad de camino hacia el futuro

Pero el verdadero comienzo del desarrollo de la metalurgia, con sus chapas y bobinas laminadas en caliente, se debe a los brillantes esfuerzos de Henry Cort, un empresario británico a quien los escritores modernos han llamado "padre del laminado moderno". En 1783 consiguió una patente para el proceso de laminado de piezas a partir de un molde existente en el propio rodillo. Cort fue el primero en combinar las mejores prácticas de fabricación de la época. Tanto el uso de los rodillos como la patente de Cort para su horno de pudelado tuvieron una gran repercusión en la industria metalúrgica de Gran Bretaña. Gracias a las nuevas tecnologías los herreros y metalúrgicos británicos consiguieron cuadruplicar la producción de hierro en apenas veinte años. A pesar de ello, los inventos de Henry Cort no lo hicieron rico: al final, su actividad comercial lo llevó a la bancarrota.

En 1820 John Birkinshaw, un ingeniero de ferrocarriles del siglo XIX, comenzó a utilizar el tren de laminación para fabricar rieles de hierro forjado de 15 a 18 pies de longitud lo que supuso un avance vital para el desarrollo del sistema ferroviario.

Hasta ese momento los sistemas ferroviarios utilizaban raíles de hierro fundido de solo 3 pies de largo que eran frágiles y se fracturaban con demasiada facilidad. Los rieles de hierro forjado de Birkinshaw fueron adoptados por George Stephenson para su famoso proyecto del Stockton y Darlington Railway, a pesar de que Stephenson ya poseía los derechos sobre la mejor variante de hierro fundido y fue este ferrocarril el que puso en marcha de manera efectiva la era ferroviaria.

Al desarrollarse la tecnología, las dimensiones de los trenes de laminación fueron creciendo muy rápido junto con el incremento de los volúmenes de los productos metálicos. La Consett Iron Company expuso sus chapas de acero de 20 pies de longitud y 3,5 pies de anchura en la "Gran Exposición de las Obras de la Industria de Todas las Naciones", que se inauguró en Londres en 1851.

Chapas y bobinas laminadas en caliente: nuestros días

Así que, ¿qué es exactamente el acero laminado en caliente, las bobinas laminadas en caliente y las chapas laminadas en caliente?

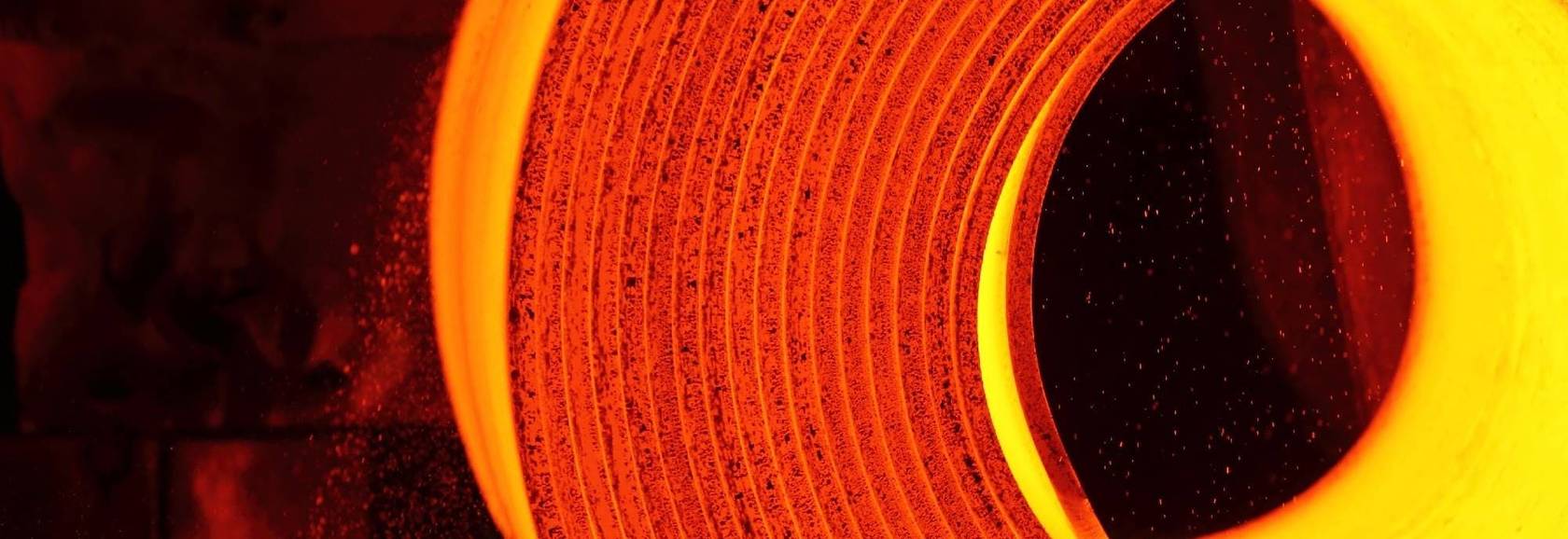

Empecemos con las bobinas. Las bobinas laminadas en caliente presentan un tipo de chapa o lámina. Este acero se obtiene en los trenes de laminación en caliente (como su propio nombre indica). El proceso de laminación en caliente es una técnica de tratamiento de metales que tiene lugar a temperaturas superiores a la temperatura de recristalización del material.

Dicha técnica permite obtener un metal homogéneo en el que se minimizan las tensiones internas y superficiales. Además, mediante esta tecnología tenemos la oportunidad de fabricar la chapa gruesa laminada en caliente así como la chapa fina en una amplia gama de calidades de aceros al carbono, aleados y estructurales. Según las normas de los países de la antigua Unión

Soviética, la chapa gruesa también incluyen láminas con un espesor igual o superior a 4 mm (a partir de 3 mm en Europa). El acero laminado en caliente se obtiene por laminación de "piezas" (partes de slabs en continuo con unas dimensiones geométricas específicas) o cortando bobinas de acero en caliente una vez laminadas en molinos continuos o semicontinuos.

Aplicaciones de las bobinas y chapas laminadas en caliente

¿Hay alguna diferencia en el uso de la chapa y la bobina laminada en caliente? Por lo general, no hay mucha diferencia. Estos aceros tienen un amplio uso. En primer lugar, tanto la chapa como la bobina laminada en caliente son utilizadas en la construcción (los edificios pueden constituirse exclusivamente con este material). La chapa gruesa se utiliza mucho en la fabricación de perfiles portantes y en los suelos de los edificios, como elementos de las bahías de los puentes y para fabricar también tubos de diámetros medianos y grandes (después se instalan como chimeneas de escape, se utilizan en oleoductos o para el cableado). Además, los productos laminados en caliente son los más utilizados en el sector automotriz (bastidores de camiones, discos de embrague de automóviles, ruedas y discos de ruedas), son la base en la fabricación de vagones de ferrocarril, maquinaria agrícola, vallas para las calles y carreteras, etc. Asimismo estos aceros son utilizados en la fabricación de los bienes de consumo (calefactores de todo tipo, puertas, estanterías, etc.).

Cabe destacar que la Acería de Ilyich en Mariupol, un gran fabricante local de acero laminado en caliente, desde el 2018 está invirtiendo en la mejora de su tren de laminación 1700. El taller de esta planta produce bobinas laminadas en caliente. En la primera fase de modernización se puso en marcha un nuevo horno de recalentamiento y se instaló una bobinadora de gran potencia. Esto permitió aumentar el peso de las bobinas de 9,5 toneladas a 16,5 toneladas. Hasta ahora cuatro de las cinco viejas cajas de desbaste han sido reemplazadas por una caja reversible más potente que incluye un molino de corte. Gracias a la instalación de "Coilbox", es posible llevar a cabo un bobinado intermedio de los laminados largos así como igualar la temperatura a lo largo de toda la longitud de la banda. En las cajas de acabado se logra una reducción uniforme de los laminados, mayor precisión de las tolerancias, así como la estabilidad de las propiedades mecánicas y la microestructura a lo largo de la sección transversal de la bobina laminada en caliente ya terminada.

Una nueva bobina de 1,2 mm a 8 mm de espesor pesa hasta 27 toneladas. Está prevista la instalación de otra bobinadora en la Acería de Ilyich para finales de este año lo que permitirá aumentar el peso de la bobina a 32 toneladas, siempre y cuando el espesor máximo sea de hasta 16 mm.

En 2020 Metinvest tiene programado producir 2,5 millones de toneladas de productos laminados en caliente en el molino modernizado 1700, casi duplicando los volúmenes de producción de acero laminado en caliente en comparación con el año anterior.

La empresa confía en que la modernización de las instalaciones pueda satisfacer la demanda existente de bobinas de acero laminado en caliente tanto en el mercado nacional como en los mercados internacionales. Hoy en día, al igual que en un futuro muy cercano, el acero laminado en caliente continuará formando parte del mundo que nos rodea.