Se poate observa un decalaj imens între tehnologiile moderne și cele anterioare. De exemplu, pentru a construi în prezent o copie fidelă a Turnului Eiffel, am avea nevoie de doar 30 la sută din volumul de oțel ce a fost utilizat la construcția acestei structuri metalice înalte de 300 de metri la sfârșitul secolului XIX. Cu toate acestea, toate aceste tipuri trec încă prin „deschiderea” laminorului pe care istoria s-a bazat de mii, nu sute, de ani.

Oțelul laminat la cald: Context

Industria metalurgică modernă, ai cărei clienți folosesc zilnic bobine laminate la cald sau plăci laminate la rece, a trecut prin multe greutăți de-a lungul anilor. Înainte ca în trecut producătorii să controleze atât producția de oțel laminat la rece, cât și cea de oțel laminat la cald, activitățile lor erau însoțite nu numai de idei geniale și de o tenacitate de neegalat, ci și de scandaluri de spionaj și de infame eșecuri în afaceri.

În ciuda utilizării unei tehnologii primitive, însă pe principii moderne, primele fabrici rulante au fost construite în Orientul Mijlociu și Asia de Sud. Acestea datează din anul 600 îH.

Se crede că o variantă europeană a laminării a fost construită de marele Leonardo da Vinci. În notițele sale din perioada 1500-1502, maestrul își punea pe hârtie ideile despre fabricarea foilor din tablă de staniu. Mecanismul său a fost reprodus cu succes urmându-se desenele rămase după moartea sa. De fapt, laminorul creat de Leonardo și-a îndeplinit perfect scopul: cilindrii rotativi au presat și nivelat tablele de metal. Cu alte cuvinte, este foarte posibil ca modelarea metalului chiar și în zilele noastre, să se facă folosindu-se aceeași tehnică de laminare din epoca Renașterii. De fapt, principiul acestui mecanism a fost folosit până acum în metalurgia modernă.

Cele mai vechi laminoare, așa-numitele mașini de tăiat și așchiat metale, datează de la sfârșitul secolului al XVI-lea. Aceste mașini erau utilizate la fabricarea plăcilor și tijelor metalice. O poveste foarte interesantă despre spionajul industrial are legătură cu începerea utilizării acestei tehnologii în Marea Britanie. Industria de fabricare a cuielor a crescut exponențial în acele vremuri. Dintr-o dată, piața locală a început să fie invadată de cuie din Suedia, la prețuri mici. Suedia a devenit un concurent incomod, așa că Richard Foley, un foarte cunoscut deținător de fabrici metalurgice din acea perioadă, a decis că este timpul să încerce ceva nou. Pretinzând că este un violonist neîndemânatic, acesta i-a determinat pe producătorii suedezi de metale să aibă încredere în el și, în timp ce cânta la instrumentul său muzical, a observat cu grijă tehnicile utilizate de mașina de tăiere și așchiere care era folosită în Suedia la acea vreme.

Au trecut o sută de ani, iar stimabilul John Hanbury, politician britanic și proprietar de uzină, a folosit intensiv laminoarele în procesul metalurgic de pe moșia sa Pontypool (așa-numitele „plăci de fier din Pontypool” descrise în memoriile contemporanilor săi).

La jumătatea perioadei moderne

Adevăratul start către metalurgia avangardistă, inclusiv către plăcile și bobinele laminate la cald, a fost dat de eforturile strălucite ale producătorului britanic Henry Cort, denumit și „părintele produselor laminate modern". În 1783, producătorul metalurgic a primit un brevet pentru utilizarea cilindrilor canelați. Cort a fost primul metalurgist care a reușit să combine cele mai bune practici de fabricație de la acea vreme. Atât utilizarea cilindrilor, cât și brevetul obținut de Cort în afinarea metalului, au avut un impact major asupra industriei metalurgice din Marea Britanie. Datorită noilor tehnologii, metalurgiștii și producătorii de oțel britanici au reușit să crească de patru ori producția de fier, în doar douăzeci de ani. Din păcate, invențiile lui Henry Cort nu i-au adus bogăție: până la urmă, afacerile sale l-au dus la faliment.

În 1820, Jon Birkinshaw a început să utilizeze un laminor la fabricarea șinelor de cale ferată de 4,5 - 5,5 metri lungime. Înainte de aceasta, la extinderea rețelelor feroviare se foloseau șinele din fontă. Șinele aveau tendința să se spargă ușor sau să prezinte neregularități, ducând la devierea căilor ferate, deci nedovedindu-se a fi cea mai bună soluție. Drept urmare, șinele lui Birkinshaw au devenit interesante pentru George Stevenson, „tatăl căilor ferate”, și pentru faimoasa sa „Cale Ferată Stockton și Darlington”. Și astfel începea o nouă eră a serviciilor feroviare.

Odată cu dezvoltarea tehnologiei, dimensiunile laminoarelor au crescut rapid și odată cu ele și dimensiunilor produselor metalice. Fabrica de fier Consett și-a prezentat foile de oțel de 6 metri lungime și 1 metru lățime în cadrul „Marei expoziții a lucrărilor industriale ale tuturor națiunilor”, desfășurată la Londra în 1851.

Plăcile de oțel și bobinele laminate la cald: în zilele noastre

Deci, ce sunt oțelul laminat la cald (HRS), bobinele laminate la cald și plăcile laminate la cald?

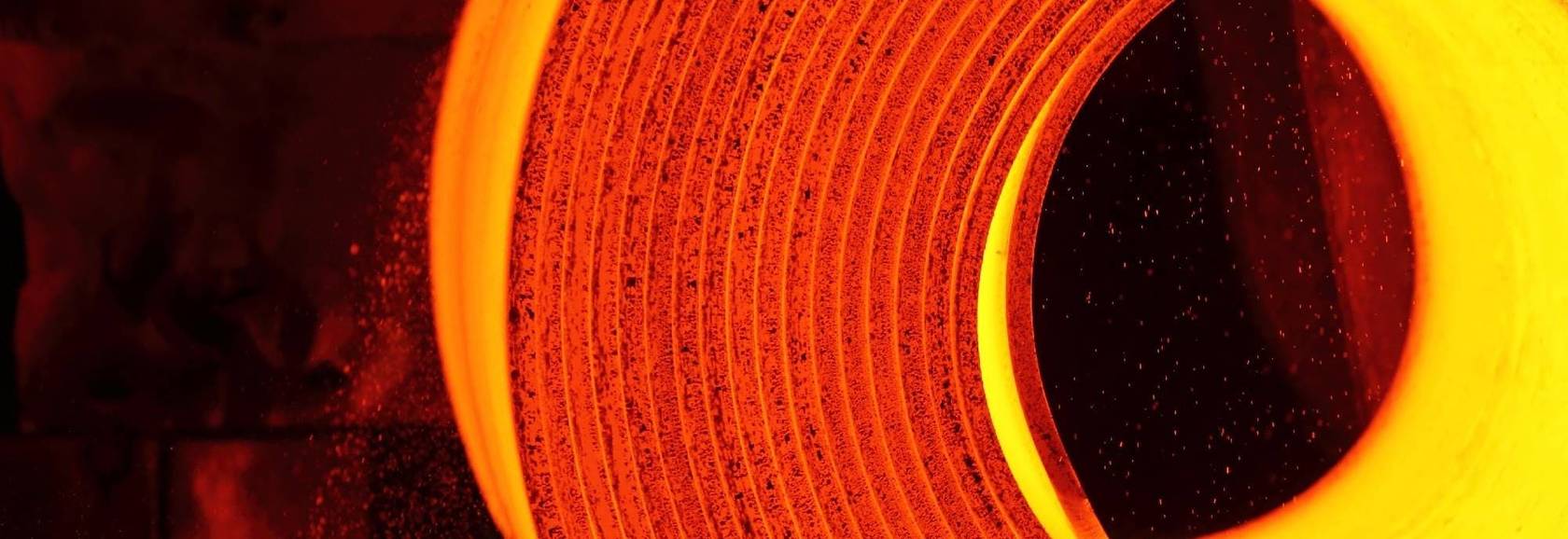

Să începem cu bobinele de oțel laminate la cald. Bobinele laminate la cald reprezintă un tip de placă. Acest tip de oțel este fabricat la laminoarele de laminare la cald (acest lucru este clar încă din denumire). Laminarea la cald este un proces de tratare a metalelor, care are loc la temperaturi superioare celei de recristalizare a materialului.

Tehnologii similare ajută la producerea unui metal omogen, în care tensiunile interne și de suprafață sunt reduse la minimum. În plus, aplicând un astfel de tratament metalelor, avem posibilitatea de a utiliza clase de aliaj, carbon și structurale la fabricarea atât a plăcilor groase, cât și a tablelor laminate la cald. Conform standardelor din țările din fosta URSS, plăcile groase cuprind plăcile cu o grosime de 4 mm și peste (în Europa începând de la 3 mm).

Plăcile laminate la cald sunt fabricate prin rularea de tip placă cu placă a „unităților” (părți ale unei brame continue, cu dimensiuni geometrice specifice) sau la tăierea oțelului din bobinele laminate la cald, după ce acestea au fost rulate pe laminoare continue sau semi-continue.

Aplicații pentru bobine și plăci laminate la cald

Există diferențe între utilizarea plăcilor laminate la cald și bobinele laminate la cald? În general, nu există diferențe. Acest tip de oțel are un domeniu foarte larg de aplicare. În primul rând, plăcile și bobinele laminate la cald sunt utilizate în construcții (clădirile pot fi formate în întregime dintr-un astfel de material). Plăcile grele sunt utilizate pe scară largă la fabricarea profilelor de rulmenți și a pardoselilor clădirilor, ca elemente ale podurilor și la fabricarea conductelor de diametre medii și mari (sau sunt utilizate ca țevi de eșapament, la conducte sau pentru realizarea rețelelor de cabluri). În plus, produsele laminate la cald sunt prima alegere când vine vorba de industria auto (șasie de camioane, discuri de ambreiaj, roți și discuri cu roți). Aceste produse sunt esențiale în fabricarea căilor ferate, a echipamentelor agricole, a sistemelor de garduri destinate străzilor și autostrăzilor etc. Diverse bunuri de larg consum (sisteme de încălzire, uși, rafturi etc.) au și ele în componență acest tip de produs din oțel.

Ar trebui menționat că Fabrica de fier și oțel Ilyich din Mariupol, un mare producător local de oțel laminat la cald, a investit în 2018 în modernizarea unei fabrici de plăci din anul 1700. Atelierul acestei fabrici produce bobine laminate la cald. Un cuptor de reîncălzire nou a fost pus în funcțiune, iar în cadrul primei etape de modernizare a fost instalat un cilindru de mare capacitate. Aceasta a permis creșterea greutății bobinei de la 9,5 tone la 16,5 tone. Până acum, patru din cele cinci caje degrosisoare vechi au fost înlocuite cu una reversibilă mai puternică, ce cuprinde un laminor cu cilindri verticali destinat laminării bramelor. Grație noii unități „Coilbox” recent instalate s-a fost reușit efectuarea unei înfășurări intermediare a unui cilindru degrosisor lung și să se egalizeze temperatura pe întreaga lungime a benzii. Având în vedere laminarea ulterioară din cajele de finisare, cilindrii degrosisori sunt supuși unei reduceri uniforme, precizia toleranțelor crește, iar stabilitatea, atât a caracteristicilor mecanice, cât și a microstructurii, este asigurată pe întreaga secțiune transversală a bobinelor laminate la cald.

O bobină nouă cu grosimea între 1,2 și 8 mm cântărește până la 27 tone. În 2020 este planificată instalarea încă a unei bobine la laminorul din 1700. Aceasta va duce la creșterea greutății bobinei la 32 tone, cu condiția ca grosimea maximă să fie de până la 16mm.

În 2020, Metinvest intenționează să producă 2,5 milioane tone de produse laminate la cald în laminorul din 1700 modernizat, dublând aproape volumele de producție de oțel laminat la cald față de 2019.

Compania se așteaptă ca modernizarea capacității să ducă la satisfacerea cererii de bobine din oțel laminat la cald, atât din Ucraina, cât și din străinătate. Astăzi, dar și în viitorul apropiat, oțelul laminat la cald continuă să realizeze efectiv lumea din jurul nostru.