La construcción de autopistas subterráneas se remonta al siglo XIX. Las primeras tuneladoras tenían instalado un equipo especial para fragmentar el suelo y el terreno, pero por aquel entonces la máquina aún no era capaz de sacar la roca excavada. A principios de la década de los años 50 fue cuando se utilizó por primera vez, y con éxito, una máquina excavadora de túneles, ampliando así las posibilidades de realizar este tipo de trabajos subterráneos. Su función consistía en excavar rocas de esquisto. Unos años más tarde, se modificó la máquina para que pudiese manipular roca dura. Así pues, hace casi 70 años, apareció un prototipo de la tuneladora de hoy.

Materiales para las tuneladoras

Hoy en día, la industria recurre a materiales muy resistentes, desde el plástico reforzado con fibra de carbono hasta el aluminio y el titanio, para un sinfín de tareas. Pero cuando se trata de la construcción de infraestructuras subterráneas, el acero es, sin duda, la mejor opción dadas sus características. Además, su coste influye en la elección del material para la tuneladora. Y, en este sentido, también gana el acero para las perforadoras.

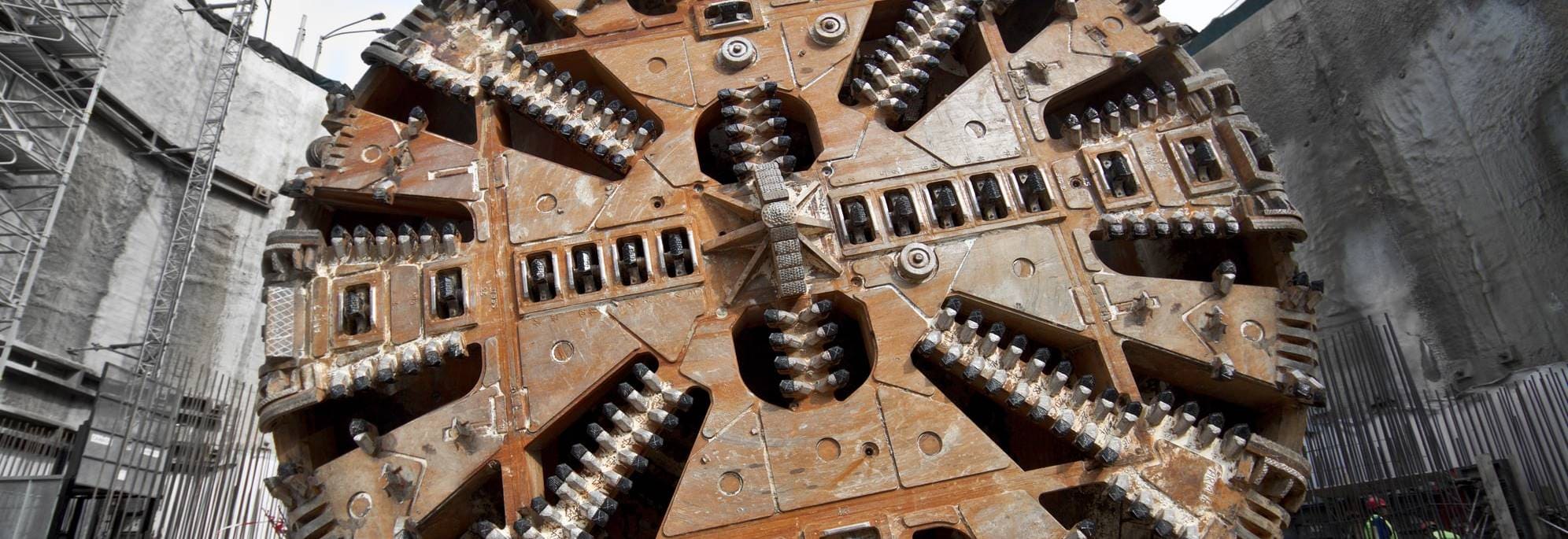

Las gigantescas y potentes tuneladoras operan en una gran variedad de superficies, ya sea en roca dura o en arena, gracias a su sección circular en la cabeza. Este tipo de máquinas cuentan con fresas de acero endurecido. Las fresas que excavan suelos y rocas han de durar mucho y ser resistentes a cualquier daño ocasionado por la perforación en roca dura. Sean cuales sean las condiciones de trabajo de la tuneladora, las vibraciones creadas por la fricción entre el cabezal de corte y el suelo o la roca precisan de una estructura fuerte y pesada para hacerles frente. Es por ello que la chapa utilizada en el escudo frontal de la máquina es de acero de grano fino, según la norma internacional EN 10025.

También se utiliza el acero en la fabricación de otras herramientas y componentes de perforación, por ejemplo, en las fresas de disco. Su fabricación comienza en un horno de arco eléctrico, donde el acero se funde, se desgasifica al vacío, se vierte en moldes y, por último, se trata con gas argón. Las piezas fundidas sirven para hacer piezas en bruto para las fresas. Seguidamente, las piezas en bruto reciben un tratamiento mecánico y térmico. Las fresas más pequeñas suelen tener un diámetro de 16,5 cm. En las máquinas grandes el diámetro de las fresas puede llegar a ser de 50 cm. Las fresas de disco más comunes para las tuneladoras son de 43 cm y 48 cm.

Detrás del escudo frontal de la máquina se encuentra el equipo de última generación para supervisar su funcionamiento, así como una cinta transportadora para recoger los restos de roca.

En efecto, la parte delantera de la tuneladora, así como toda su estructura, es de acero, aunque también lo son las piezas que ponen en marcha el equipo.

La tuneladora cumple sus objetivos gracias a un acero para herramientas de grano fino. Su resistencia y el peso permiten superar las vibraciones y también asegurar la alta calidad operativa de las fresas de disco, ya que están sometidas a un enorme desgaste al atravesar rocas duras y cristalinas. Precisamente estas características del acero han hecho realidad grandes proyectos de ingeniería subterránea en todo el mundo.

A lo largo de los años, los requisitos aplicables al acero para la fabricación de las tuneladoras han ido cambiando. Básicamente, pretenden que el acero sea aún más resistente e idóneo para la soldadura.

Proyectos subterráneos importantes

Existen varios proyectos de túneles cuya construcción no habría sido posible si no fuera por la avanzada tecnología de las tuneladoras. El más reciente y ambicioso de ellos es la carretera de circunvalación... en el fondo del Atlántico. Se trata del túnel submarino Esturoyartunnlinn, de más de 11 km de longitud que conecta las dos islas más grandes del archipiélago. La iluminación verde-azul del túnel, adornada con diversas esculturas, no deja escapar la idea de que toda esta maravilla se encuentra bajo el agua. Es el tercer túnel submarino de las Islas Feroe, ya que es fundamental tener una buena infraestructura de transporte entre las islas del archipiélago.

Otro proyecto de gran relevancia es el túnel euroasiático de 14,5 km que conecta las orillas europea y asiática del Bósforo en Turquía. Fue construido para facilitar la circulación por carretera, cosa que permitió descongestionar bastante las atascadas calles de Estambul.

Además de los túneles submarinos, hay otros, construidos en lugares de difícil acceso, tal es el caso del túnel de San Gotardo que pasa por debajo de los Alpes suizos. Por este túnel, que se construyó en casi 20 años, pasa una línea ferroviaria.

Hoy día resulta difícil imaginar una infraestructura subterránea sin esas enormes máquinas de acero que hacen posible la realización de ideas verdaderamente singulares para facilitarnos bastante la vida. Es más, a pesar de que cada vez son más las aleaciones y materiales resistentes para las tuneladoras, el acero mantiene el protagonismo en el diseño de estas complejas máquinas perforadoras.