Адмиралтейство также занималось вопросами нефтедобычи и нефтепереработки, поэтому для дезинформации противников приняли решение называть секретную технику «резервуар» или «бак», по-английски – «tank». Такое название и сейчас используется для самоходных бронированных боевых машин на гусеничном ходу.

Сегодня на вооружении армий мира – сотни моделей танков и другой самоходной техники. Одна из ключевых характеристик, которая их объединяет, – это бронированный корпус, выполненный из специальных марок стали. Он защищает экипаж и ключевые узлы от пуль, снарядов и других разрушительных воздействий. Все эти 100 лет одной из основных задач конструкторов было снижение массы бронетехники при повышении степени ее защиты.

Помимо продукции для военно-промышленного комплекса, развивалась еще одна сфера применения брони – гражданские автомобили. Если в начале ХХ века стальными листами укрепляли экипажи царственных лиц и чиновников высшего ранга, то сегодня бронеавтомобили используют не только руководители государств, но и бизнесмены, звезды спорта и шоу-бизнеса, а также различные службы государственной, охранной и банковской сферы, например, инкассаторы.

Что из себя представляет броня, как эволюционировали эти металлы и какова роль Украины в этих разработках?

Термин «броня» или «панцирь» берет истоки в глубоком средневековье. Так назывались доспехи, которые защищали рыцаря от вражеских стрел или ударов мечом. С развитием средств ведения войны росла потребность защиты людей и техники от новых видов оружия, в первую очередь огнестрельного.

В XIX веке одними из первых такую защиту – броню – получили корабли. Артиллерия была основным видом оружия на море. Но до 1840-х годов пушки стреляли стальными ядрами, от которых неплохо защищала деревянная обшивка корпуса судна. Все изменилось в 1849 году. Тогда в одной из битв свою эффективность показали разрывные гранаты, которыми можно было стрелять из пушки прямой наводкой. Дерево не выдерживало. Возникла потребность в новых подходах к усилению корпусов военных кораблей.

Борьба подходов и технологий

К тому времени металлургия уже была достаточно хорошо развита. Поэтому практически одновременно в Британии, Франции и США стартовали работы по изучению свойств стальной брони для фрегатов и созданию броненосных мореходных кораблей. Задача инженеров была получить материал, который обеспечивал бы прочность корпуса судна при сопоставимой массе с древесиной.

После тщательного изучения вопроса были выдвинуты два основных требования к металлу, который в перспективе использовали и при производстве самоходной сухопутной техники. Во-первых, он должен быть достаточно твердым, чтобы разрушались снаряды и пули, но не техника. Во-вторых, он должен быть вязким, чтобы не растрескиваться при ударе и поглощать энергию осколков. Отдельно стоял вопрос цены: защитный материал должен быть относительно недорогим для массового применения. Таким характеристикам отвечали чугун и кованое железо. Но из-за большей хрупкости чугуна от него пришлось отказаться. Железо стало основой для первых бронированных кораблей. Примечательно, что изначально это была многослойная защита, в которой комбинировались металл и дерево. Но со временем выяснилось, что гораздо эффективнее работают сплошные железные листы.

Первым в мире мореходным броненосцем считается французский La Gloire, спущенный на воду в 1859 году. Весь его надводный борт и часть подводного были защищены кованой броней толщиной 110-120 мм. В короткие сроки стало очевидно, что железо и сталь для бронирования не имеют альтернативы. В том числе из-за лучшей совместимости этого материала с паровыми двигателями – в отличие от дерева они не горели. Но вот только какой именно металл нужно выбрать?

Вторая половина XIX века прошла под знаком экспериментов. Англичане предложили броню компаунд, которая состояла из двух слоев: твердая поверхность и вязкая подложка. Для этого на плиту разогретого кованого железа выливалась литейная сталь. Две плиты дополнительно прокатывались для лучшего соединения между собой. Это позволяло сэкономить вес материала.

Практически в то же время французская компания Schneider et Cie предложила для итальянских броненосцев плиты из стали с содержанием углерода 0,45%. Технология производства держалась в секрете. Но сталь, обеспечивавшая хорошую защиту, была сложна в производстве. Поэтому компания Эжена Шнейдера продолжала эксперименты и в итоге добилась прогресса. Ее специалисты предложили легировать сталь никелем. Патентованный новый продукт стал еще более прочным и не сверхдорогим. Его начали выпускать даже в США.

В конце XIX века была освоена еще одна новая технология – цементация стали. Данный метод предложил американец Август Гарвей. В этом процессе лицевая поверхность броневой стали насыщалась углеродом, например, за счет контакта с древесным углем. После многократной закалки листов маслом и водяными брызгами лицевая сторона так называемой гарвеевской брони становилась сверхтвердой. Характеристики этого материала были на 15-20% лучше никелевой стали. Поэтому она моментально вытеснила другие виды брони.

А в 1894 году немецкая фирма Krupp усовершенствовала американский металл, добавив в него хром. Этот материал надолго стал стандартом для бронесталей.

Выход брони на сушу

Примечательно, что первые случаи бронирования гражданского транспорта зафиксированы задолго до создания танков. Одним из первых примеров считается карета российского императора Александра II. После нескольких неудачных покушений защиту царского транспорта решили усилить. Под его днищем разместили стальной лист. Такое решение практически спасло царя во время очередного покушения в марте 1881 года – он был лишь оглушен взрывом бомбы. Но выйдя из кареты, все же получил ранения, несовместимые с жизнью.

В 1920-х г.г. свои автомобили бронировали американские гангстеры, которые вели борьбу с полицией не на жизнь, а на смерть. И стальные листы, спрятанные под обшивкой серийных автомобилей, действительно спасали им жизни. Но все это были лишь единичные примеры.

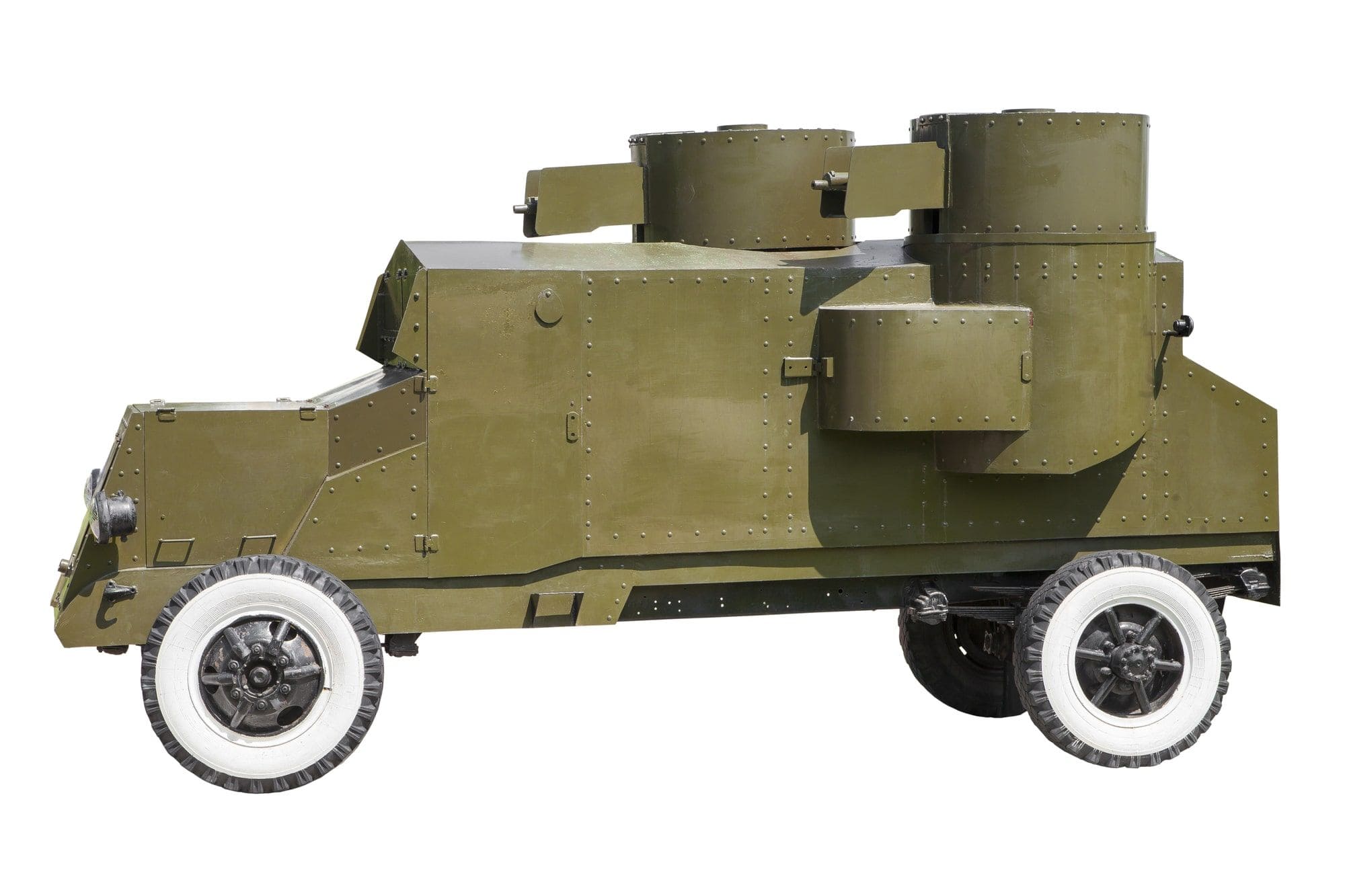

К моменту массового внедрения наземной бронированной техники у металлургов уже был большой опыт создания материалов, которые могли надежно защищать экипаж и основные узлы. До 1930-х гг. корпуса практически всей бронетехники производились методом клепки и преимущественно защищали от пуль. Но война в Испании 1937-1938 гг. показала, что танки и бронемашины нужно защищать и от снарядов.

Тогда же появились первые мелкосерийные бронированные автомобили. Например, Packard Twelve, которым пользовались и американские президенты, и советский диктатор Иосиф Сталин.

Приблизительно в те же годы началось производство стали для брони на территории современной Украины. Поначалу это были британские технологии.

Но со временем стало понятно, что они слишком дорогие при высокой доле брака. Советские предприятия начали собственные разработки гомо- и гетерогенных броневых сталей. Одной из основных площадок стал Мариупольский завод тяжелого машиностроения. Производимая здесь броня получила собственную маркировку – МЗ-2, которая под индексом 8С использовалась для производства башен и бронекорпусов легендарного танка Т-34. Первые танки производили методом штамповки и сварки стальных листов. Но в 1940 году в Мариуполе освоили производство литых башен. При незначительном увеличении массы такая конструкция имела ряд преимуществ перед сваркой из штампованных деталей. Такая эволюция привела к снижению цены и легкости масштабирования/освоения производства на других предприятиях после эвакуации промышленности Донбасса в период немецко-фашистской оккупации.

Вторая мировая война не остановила разработку новых марок стали броневой для разных моделей танков: легких, средних, тяжелых. Например, появилась легированная сталь средней твердости марки 71Л, броня средней твердости 66Л, а для башен тяжелых танков – 74Л и 75Л.

Война стала катализатором и для серийного производства бронированных легковых автомобилей. Их начали выпускать в Германии, СССР, США и других странах мира с развитой автомобильной промышленностью. Но причины производства такой техники были разные. Например, первую массовую партию немецких Mercedes-Benz, усиленных бронелистами, произвели в 1942 после убийства одного из германских топ-чиновников, который ехал в кабриолете. Для Сталина в СССР изготовили бронированный ЗиС-115. Масса этого автомобиля достигала 7,3 тонны, что почти в 3 раза было больше обычной модели.

Послевоенный период брони

Танковые сражения стали одними из важнейших событий, повлиявших на ход Второй мировой войны. Поэтому неудивительно, что в СССР и других странах мира активизировались работы по изучению и развитию металлургических технологий для этого сегмента военной техники. В Советском Союзе этот вопрос курировал ЦНИИ-48, один из филиалов которого - научно-исследовательский институт конструкционных материалов «Прометей» с 1950-х г.г. работал в Мариуполе (в то время город Жданов).

Украинские ученые и металлурги активно разрабатывали новые технологии для военной техники. Например, во второй половине 1970 годов стало известно об эксперименте, который провели работники трех предприятий. Они решили изменить характеристики стали 42СМ с помощью электрошлакового переплава (ЭШП). Эта технология повышает пластические и вязкостные свойства толстолистового металла без изменения других производственных процессов. Результат оправдал ожидания. Сталь 42СМ ЭШП получила повышенную противоснарядную стойкость благодаря увеличенному запасу вязкости.

Вплоть до начала 1990-х украинская металлургия активно сотрудничала с оборонно-промышленным комплексом страны.

Примечательно, что современные металлургические технологии, такие как внепечная обработка конвертерной стали, позволяют достигать таких же характеристик, которые ранее были возможны только после применения электрошлакового переплава.

После второй мировой войны не стояли на месте и гражданские технологии. Передел карты мира, а также растущая напряженность между разными странами привели к тому, что при крупнейших автопроизводителях начали появляться специальные тюнинговые ателье, которые занимались не дизайном или улучшением технических характеристик двигателей и подвески, а бронированием. Например, в США в 1946 году компания Hess & Eisenhardt начала коммерческое производство лимузинов, ставших впоследствии основным транспортом американских президентов. Сегодня эта компания известна, как Centigon Security Group.

Этот производитель предлагает своим клиентам два варианта бронирования легковых автомобилей, которые стали стандартом во всем мире. Первый – это усиление бронепластинами ключевых узлов стандартных автомобилей. Второй – это фактически постройка нового авто вокруг бронекапсулы, которая максимально защищает пассажиров и технику. При этом во втором случае удается максимально скрыть от посторонних глаз сам факт того, что машина является бронированной. В ее экстерьере, как правило, нет отличий от серийного автомобиля. Поэтому некоторые производители бронеавтомобилей даже рекомендуют покупать две машины (стандартную и бронированную), чтобы лишь ограниченное количество людей знало, какую из них сегодня предпочтет владелец.

Современная бронетехника

Для производства бронетехники используется сверхтвердая сталь для баллистической защиты (баллистическая сталь). Ее основные характеристики, как правило, должны соответствовать 540-600 единицам по Бринеллю (это один из основных методов испытания твердости материалов, предложенный шведским инженером Юханом Бринеллем в 1900 году).

Сегодня основными европейскими производителями танковых стальных листов являются французские и шведские металлурги. Они выпускают сталь для танковой брони марки MARS 190 (Франция), ARMOX 370S (Швеция), которая должна выдерживать попадания крупнокалиберных снарядов и обеспечивать требования по свариваемости.

Для этого применяются стали, легированные хромом, никелем и марганцем, в которых есть ограничения по допустимому содержанию углерода. В зависимости от толщины листа к ним выдвигаются требования по твердости, которые регламентируются техническими условиями, такими как MIL-A-12560 “Armor plate, steel, wrought, homogeneous. For use in combat-vehicles and for ammunition testing”.

Этим условиям также соответствуют стали ARMOX 300S и ARMOX 400S. Но из-за более низкого содержания углерода требуемый уровень прочности (твердости) в них достигается за счет последующей закалки и низкого отпуска.

Кроме брони для танков есть материалы, которые используются для легкобронной техники (БТР, БМП, БМД, КШМ и пр.). Ее толщина 8-80 мм, и она способна выдержать попадание из мелкокалиберного оружия. Существует также броневая сталь широкого применения, которую используют при производстве бронежилетов и сейфов. Ее толщина до 50 мм, а производят ее во Франции, Швеции, Польше, Финляндии и Бельгии.

Изготавливают ли сегодня бронесталь в Украине? Конечно. Изготовление литья и деталей из специальных марок стали налажено на профильных кузнечно-механических, литейно-механических и бронетанковых предприятиях, а производство бронелиста – на металлургических комбинатах Группы Метинвест. Например, корпус БТР-4, серийно выпускающегося на харьковском Заводе им. Малышева, изготавливается из спецстали украинского производства.

Корпус и башня самого современного украинского танка «Оплот», который принят на вооружение в 2009 году, также изготовлены из высокопрочной противоснарядной броневой стали металлургами Украины. Отличные характеристики этого металла достигнуты с помощью легирования хромом, молибденом, никелем, марганцем, кремнием, ванадием и т.д. Полученные листы подвергались термической обработке и упрочнению путем дополнительной прокатки.

Однако стоит отметить, что в современном мире военные технологии, в том числе и производство бронелистов, являются большим секретом, который хотят заполучить многие страны мира, особенно те, у которых нет опыта в разработке и использовании стали для военной техники.

Производство гражданских бронеавтомобилей также имеет свои секреты. Это связано как с вопросами коммерческих преимуществ и конкуренции, так и с клиентурой таких ателье. Ведь это могут быть не только бизнесмены и политики, которые стремятся защитить себя и свое ближайшее окружение. Бронированные автомобили закупает полиция, инкассаторы, спецслужбы. Для одних боле важна защищенность (например, при транспортировке денег и ценностей), для других – секретность (например, для перевозки важных свидетелей). Но все эти транспортные средства должны гарантировать определенный уровень безопасности, который достигается за счет применения листов из баллистической стали.