Все это атрибуты популярного американского телешоу «Между молотом и наковальней», в котором каждый зритель, не вставая с дивана, может узнать тонкости производства холодного оружия.

Один из секретов профессионального мастера-оружейника – это правильная закалка металла, из которого будет выкован острый и прочный клинок. И зачастую именно этот этап становится непреодолимой преградой для участников шоу. Кузнец должен не только умело работать с молотом и наковальней. Самый драматический момент наступает, когда разогретый полуфабрикат опускают в емкость с жидкостью. Это и есть закалка, от которой зависит качество поверхности, характеристики стали, форма клинка, а также финальная оценка судей. Ведь если допущена ошибка, то металл может искривиться, покрыться трещинами или же остаться слишком мягким.

Как появилась закалка?

До середины XIX века считалось, что качество стали и изделий из нее зависит исключительно от ковки или кузнечной обработки. Лишь в 1866-1868 годах российский ученый Дмитрий Константинович Чернов при изучении металла бракованных пушек выяснил и доказал, что высококачественная сталь – это продукт, прошедший термическую обработку, в т.ч. закалку, в результате которой в металле происходят изменения, которые в средневековье могли бы принять за магию.

Сталь имеет кристаллическую структуру, которой свойственно меняться в зависимости от внешних условий и образовывать разные устойчивые кристаллические решетки. Эта особенность называется полиморфизмом кристаллов и впервые была открыта немецким химиком Мартином Генрихом Клапортом в 1798 году на примере карбоната кальция.

Чернов развил эту теорию применительно к стали. Он установил 4 критических температуры – a, b, c и d – получившие название «Точки Чернова». При их достижении изменяется фазовое состояние и структура стали во время охлаждения или нагрева твердого стального изделия. Открытие Дмитрия Чернова положило начало развитию науки о термической обработке металлов. Да и целом в металлургии после этого начали все сильнее использовать научный подход и все меньше учитывать опыт, накопленный предыдущими поколениями.

Как закалка влияет на сталь?

На молекулярном уровне сталь представляет собой кристаллическую структуру с полиморфными свойствами. Этот термин происходит от греческого слова, обозначающего «многообразие». В данном случае речь о том, что кристаллические решетки стали, которые могут значительно отличаться между собой, при определенной температуре трансформируются одна в другую – это и есть полиморфное превращение. Кроме того, при различных условиях охлаждения (ускоренное или наоборот замедленное), могут образовываться совершенно разные фазовые составляющие. Структура стали после закалки, как и после других видов термической обработки, изменяется. Данный процесс влияет на характеристики металла, а структуры и фазы, получаемые в зависимости от вида и степени термического воздействия, называются аустенит, мартенсит, феррит, цементит, перлит и т.д. – в общем, достаточно сложные физико-химические термины и пояснения.

Если же говорить языком, понятным широкой аудитории, закалка – это высокотемпературный нагрев и резкое охлаждение стального изделия, благодаря которым снижается пластичность и вязкость углеродистой стали. Материал становится прочным, твердым и хрупким. И все это происходит в твердом состоянии, то есть без нагревания стали до плавления.

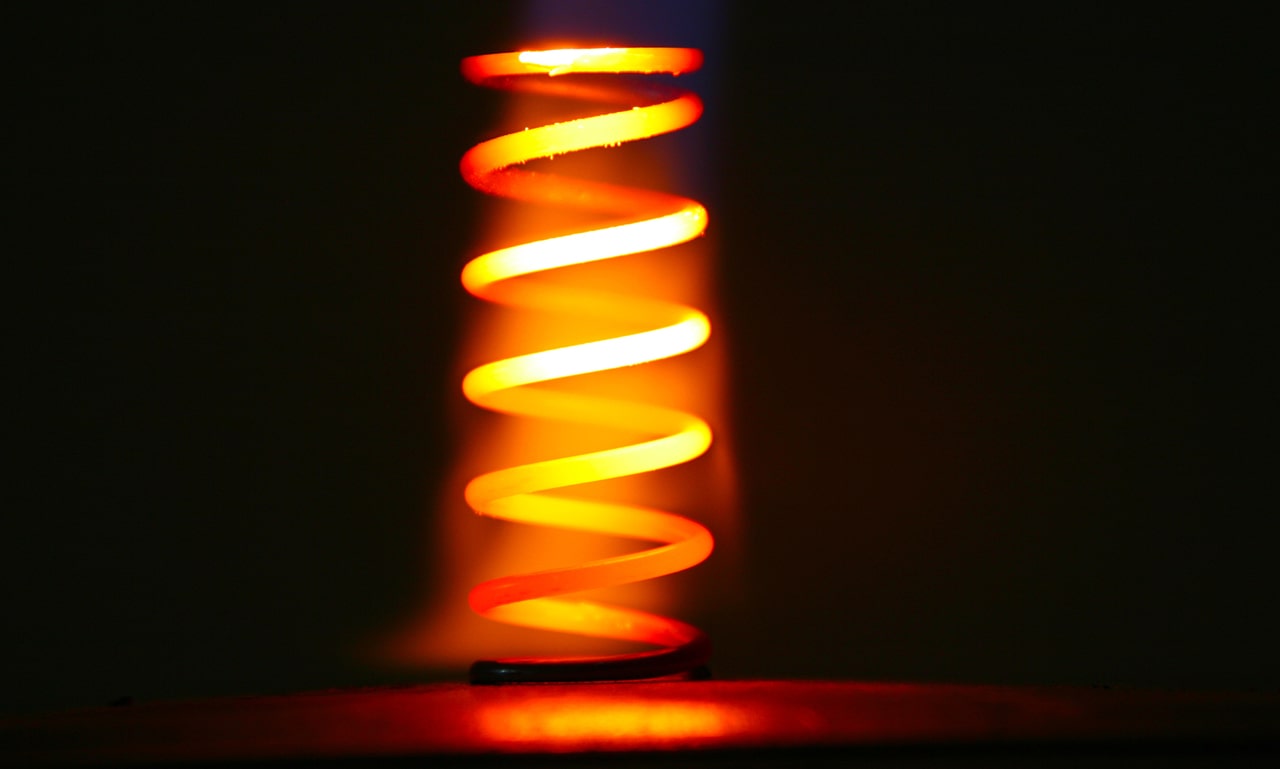

На практике это выглядит так. Например, холодную заготовку будущего ножа или сверла нагревают чуть выше критической температуры, при которой происходит то самое полиморфное превращение кристаллической решетки. Металл некоторое время выдерживают при заданной температуре. После этого заготовку быстро охлаждают в воде, солях или масле (в зависимости от степени легирования стали и требуемого комплекса свойств), фиксируя новую структуру. При этом в стальном изделии образуется внутреннее напряжение, которое может привести к преждевременному разрушению.

Поэтому закаленную деталь в большинстве случаев подвергают еще одной процедуре – отпуску. Это технологический процесс, во время которого металлическое изделие нагревают до относительно невысоких температур с последующим остыванием на воздухе или с печью. Он позволяет снизить хрупкость стали при сохранении прочностных характеристик.

Какие бывают способы закалки стали?

Один из основных факторов, которые влияют на закаливание металла – это среда, в которой она происходит. Это может быть вода, масло, специальная водополимерная среда или же растворы солей, от выбора которых зависит скорость охлаждения. Дело в том, что каждая из этих сред обладает определенной охлаждающей способностью, и если выбрать неподходящую, то изделие либо не закалится, либо, наоборот, из-за слишком высокой скорости остывания возникнут избыточные напряжения и материал растрескается. Поэтому для каждого сплава должны применяться конкретные закалочные жидкости: например, для углеродистых сталей – вода, для легированных – масло.

Закалка стали может происходить в одной среде или же выполняться прерывистая закалка в двух средах, существуют также струйчатая и ступенчатая закалки и т.д. Этот выбор зависит от исходной марки стали, желаемых финальных характеристик, площади закаливаемой поверхности и многих других факторов.

Например, в японских мечах катана закаливается лишь режущая кромка, так называемый хамон. Чтобы этого добиться, кузнецы обмазывают незакаленный меч специальной глиной, после чего стирают ее с кромки будущего меча. И выполняют закалку. Не обходилось и без экспериментов. Например, использование настоя конопляного масла с зеленым чаем вместо воды придавало лезвию катаны объемный эффект, который получил название двухуровневый хамон.

Ошибки и недочеты закалки стали

Однако закалка сталей – это очень тонкий процесс. В нем очень важно разогреть изделие до нужной температуры. Опытные кузнецы определяют температуру нагрева стали, как правило, визуально – по цвету ее поверхности. Но если мастер допустит просчет, то изделие не получит нужных характеристик. На промышленных предприятиях температуру нагрева конечно же контролируют специальными приборами – пирометрами, термопарами и другой контрольно-измерительной техникой.

Что может случиться? Металл может оказаться недостаточно твердым. Причина– низкая температура нагрева, малая выдержка или слишком медленное охлаждение. Дефект можно исправить отжигом и повторной закалкой. Перегрев сопровождается повышенной хрупкостью. Но его также можно исправить с помощью отжига (нормализации) и повторной закалки.

А вот пережог возникает, когда стальное изделие нагревают до температур, близких к температуре плавления. В итоге получается очень хрупкий металл, и этот дефект уже невозможно исправить. Также при неправильной закалке могут возникать окисление и обезуглероживание, коробление и трещины. Одна из причин подобного брака – это неравномерность структуры исходного металла или скорости температурных изменений. Ведь переход от одной кристаллической структуры к другой (из аустенита в мартенсит) ведет к увеличению объема на 3%.

Поэтому во избежание или для минимизации подобных ошибок разработаны и используются специальные таблицы и цветовые диаграммы. Существуют справочники изотермических и термокинетических диаграмм, в которых для каждой марки стали можно выбрать корректные условия термической обработки, обеспечивающие получение требуемой структуры.

Огромное количество нюансов, которые возникают во время термической обработки стальных изделий, и которые нужно учитывать в технологическом процессе – это повод к серьезному изучению металлургической науки. Даже телевизионные шоу наглядно демонстрируют, что в условиях ограниченных ресурсов не только опыт, но и знания дают большое преимущество тем, кто хочет добиться наилучшего результата.